Medizinisches Fallbeispiel, Virus-Sammelröhrchen

2024-10-19

Centre d’usinage CNC à 5 axes

2024-10-19Spezialisierte Gußteile für Bühnenbeleuchtung

Z ist seit vielen Jahren einer unserer wichtigen Partner. Z ist ein global tätiges Design- und Herstellungsunternehmen, das sich auf künstlerische Beleuchtung spezialisiert und in seinem Geschäftsbereich eine führende Position einnimmt. Dieses Produkt ist ein wichtiges Bauteil für Bühnenbeleuchtung und eine wichtige interne Funktionskomponente.

Zunächst beginnt man mit dem Prototypenentwurf und der Strukturverifikation, bevor man zur Serienfertigung übergeht. Sobald wir das Zeichnen vom Kunden erhalten haben, schienen uns die Anforderungen in Bezug auf Genauigkeit schwierig zu erfüllen. Wären wir jedoch ausschließlich auf CNC-Fräsen angewiesen, wäre der Kostenaufwand sehr hoch, und eine Serienfertigung wäre schwierig.

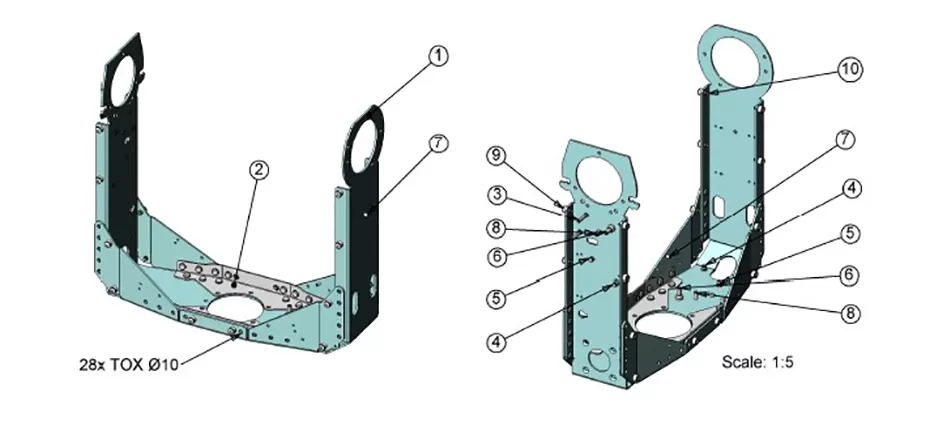

Die vorherigen Produkte wurden zunächst als Blechbauteile über Stanzformen hergestellt, wobei die mehr als 20 Ersatzteile am Griff separat gefertigt und anschließend genietet oder punktgeschweißt werden mussten. Dieser Ansatz ermöglichte es schwierig, die vom Kunden geforderten Genauigkeiten zu erreichen, zeigte eine schlechte Reproduzierbarkeit, hohe Produktionskosten und führte manchmal zu Versagen bei Zugfestigkeitsprüfungen.

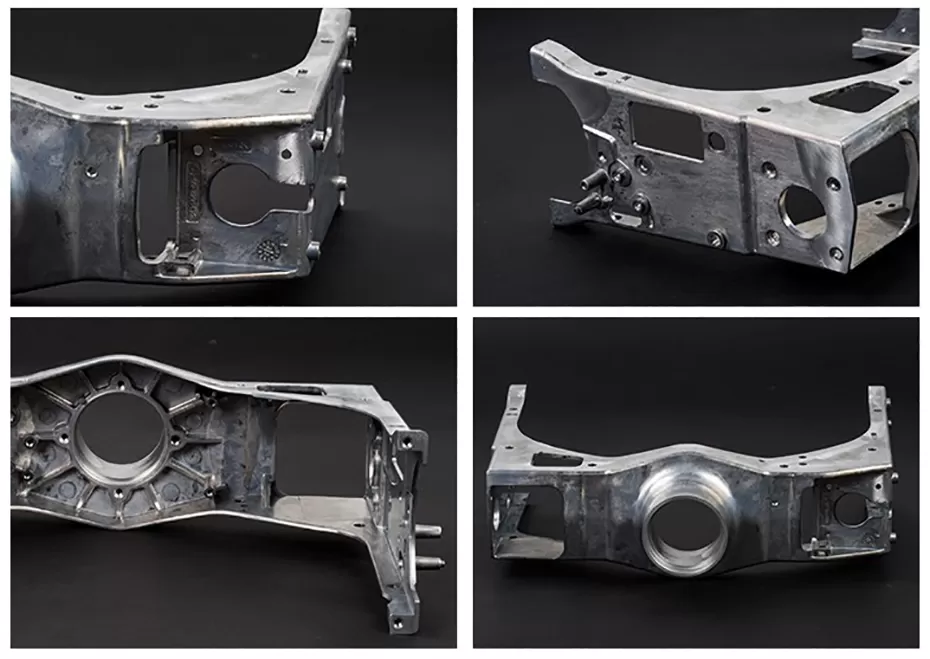

Somit handelte es sich um eine Teamleistung. Unser R&D-Team arbeitete gemeinsam mit den Kunden zusammen, um die Produktstruktur zu aktualisieren. Jetzt erfolgt die Formgebung in einem Gußprozess, gefolgt von der CNC-Verarbeitung hochpräziser Teile. Dadurch wurde der Produktionsprozess erheblich vereinfacht, der Produktionszyklus verkürzt und die Produktionskosten gesenkt. Zugleich wurde die Gesamtstärke des Produkts gesteigert, und es können die Präzisionsanforderungen der Kunden erfüllt werden.

Aus der Erfahrung mit der ersten Produktgeneration hat uns der Kunde detaillierte Verbesserungen am 2D-Zeichnen für die Prototypenbearbeitung zur Verfügung gestellt. Das Prototyp wurde mittels CNC-Bearbeitung gefertigt, wobei wir das Aluminiumlegierung AL661 verwendeten. HXC verfügt über industrieleitende 3-Achsen- und deutsche HERMLE 5-Achsen-CNC-Fräsen, mit denen die Abmessungstoleranzen des Produkts gewährleistet und die Präzisionsanforderungen der Kunden erfüllt werden können. Fünf Tage später haben wir die Prototypenfertigung abgeschlossen.

Après la livraison du prototype, les exigences fonctionnelles et de conception du client ont été validées, puis les dessins techniques ont été modifiés en vue de la production en série. Cependant, le recours à l'usinage CNC pour la production de masse entraînerait des coûts trop élevés.

À l'issue de multiples études et discussions, les deux parties ont décidé de conserver le procédé de fonderie utilisé pour la génération précédente du produit, tout en adaptant le matériau à de l'aluminium moulé ADC12 pour la production en série.

Das Designteam von HXC und die Produktionsabteilung haben mehrfache Forschungen und Experimente durchgeführt, um die Produktionsbegrenzungen der Vor-Generationsprodukte durch die Umstellung auf einen einstückigen Gussformprozess zu durchbrechen. Die 20 Bauteile des Produkts werden in einem Zuge geformt, anschließend werden alle Abmessungs- und Lage Toleranzanforderungen durch präzise CNC-Verarbeitung erfüllt. Durch kontinuierliche Anstrengungen haben wir das erwartete Designkonzept erreicht. Diese grundlegende Reform verlief jedoch nicht ohne Hürden, sondern stieß auf erhebliche technologische Herausforderungen.

Herausforderungen und Lösungen

Um einen erfolgreichen Einstückguss zu erzielen, musste sich die Formenkonstruktion von der Vor-Generation unterscheiden. Während des Entwurfs und Experimentierprozesses stießen wir jedoch auf technische Schwierigkeiten.

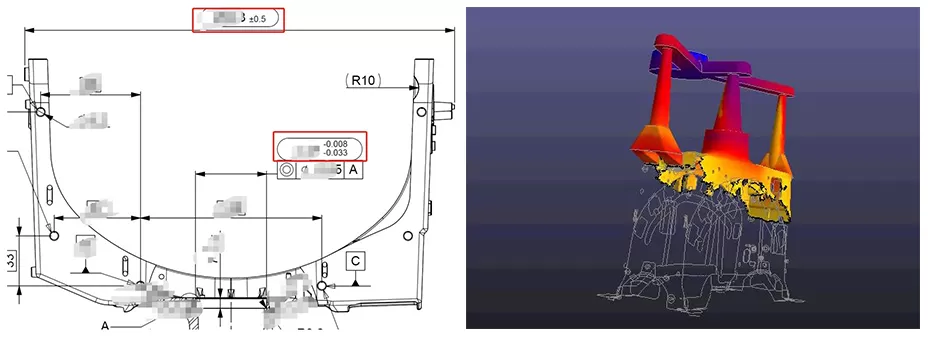

1. Nachdem wir das 2D-Zeichnen für die neue Produktgeneration erhalten hatten, stellten wir fest, dass die Toleranzanforderungen extrem hoch waren. Die Toleranz der Bohrung für die Installation des mittleren Lagers beträgt sogar 0,008–0,033 mm. Darüber hinaus ist das lokale Material dick, und bei der Verwendung des üblichen Injektionsplans würden sich in der Mitte Sandlöcher bilden. Auf Grundlage jahrelanger Entwurfserfahrung unserer Designmitarbeiter wurde bei der Formenkonstruktion ein dreipunktiges Feinstwasserzulauf-Schema für die Kunststoffinjektion entwickelt. Durch Strömungsanalyse des Modells stellte sich dann heraus, dass diese Lösung praktikabel ist und das gewünschte Ergebnis erzielen kann.

Übersetzungs-Erläu

2. Ein erheblicher Risikofaktor bei diesem Produkt besteht darin, dass an beiden Enden zu viel leerer Materialbereich vorliegt, und das Produkt relativ lang ist. Selbst die Formöffnung ist zu groß, was zu Produktverformungen führen und zur Nicht-Erfüllung der Kundenanforderungen in Bezug auf die Längen-Toleranz von ± 0,5 mm und die Montage-Lochabstandstoleranz von ± 0,1 mm zwischen den beiden Stützbeinen führen kann. Später haben wir an dieser Stelle einen Hilfs-Fließkanal entwickelt, um die Stützfüße an beiden Seiten zu fixieren. Anschließend haben wir den Hilfs-Fließkanal durch CNC-Bearbeitung entfernt, um Verformungen zu vermeiden und die Genauigkeit innerhalb der vom Kunden geforderten Toleranzgrenzen zu steuern.

3. Auch im Post-Processing-Prozess stießen wir auf Schwierigkeiten: Wie kann die dimensional Accuracy bei der Bearbeitung gewährleistet werden? Nach mehrfachen Recherchen und Diskussionen der Design- und Produktionsmitarbeiter wurde schließlich ein kluger Ansatz entwickelt: Während des Bearbeitungsprozesses werden zunächst die lagerlöcher mit hohen Anforderungen 到位 bearbeitet, dann fixiert, und anschließend andere Positionen bearbeitet, um die Abmessungs- und Lagegenauigkeit aller Positionen zu gewährleisten.

Formenkonstruktion und -fertigung

Nach Bestätigung des Plans begannen HXC mit dem Entwurf der Gussform, um die Serienfertigung zu realisieren.

Nach der Planbestätigung verlief der Formenentwurf reibungslos. Wir haben den Formenentwurf, die Fertigung, die Formenprüfung und die Inspektion innerhalb eines Monats abgeschlossen.

Schritte des Serienfertigungsprozesses

Für die Serienfertigung wird der Aluminiumblock in den Ofen eingebracht und zu einer Aluminialösung geschmolzen. Anschließend wird das fertige Formwerkzeug auf der Gusspresse verwendet, um das Produktrohling herzustellen. Nachfolgend wird der Schlackenrückstand um das Produkt herum abgespült, und es wird zur Polierung und Schleifung zur Beseitigung der Ausschnitzborsten weitergeleitet.

Beginnen Sie mit der präzisen Bearbeitung der Teile in der CNC-Werkstatt, um hohe Abmessungsanforderungen und eine feinerere Oberfläche zu erreichen.

Bei Produkten mit Oberflächenanforderungen erfolgt eine Nachbehandlung, wie Sandstrahlen, Oxidation, Pulverbeschichtung usw. Da dieses Produkt eine interne Funktionskomponente ist, bestehen keine hohen Anforderungen an die Produktoberfläche, sodass eine feine Oberflächenbehandlung in späteren Stadien nicht erforderlich ist.

Anschließend erfolgt die Abmessungsinspektion, um sicherzustellen, dass sie den Standards entspricht.

Kundenfeedback

Der Kunde war sehr zufrieden mit unserem Produkt. Der Projektleiter Steven sagte: 'Wir arbeiten schon viele Jahre mit HXC zusammen. Sie sind unser vertrauenswürdiger Partner, und ihr R&D-Team ist wirklich beeindruckend – mit einem hohen Handwerkserkenntnisstand. Jedes Mal, wenn wir Prototypen herstellen, entdecken sie Designprobleme und andere potenzielle Schwierigkeiten, die bei der zukünftigen Massenfertigung auftreten könnten, so dass wir diese rechtzeitig verbessern können. Das hat uns sehr viel Zeit und Kosten gespart und geholfen, viele Fehler zu vermeiden. Wir haben den ganzen Prozess über mit HXC in Kontakt gehalten. Einen solchen Geschäftspartner zu haben, macht uns sehr glücklich und entspannt.'