Professionelle und zuverlässige Zweifarben-Formen- und Injektionsgieß-Lösungen

2025-04-16

Bearbeitungsfall für das Außenspiegelgehäuse von Porsche 911

2025-04-18Projektinformationen

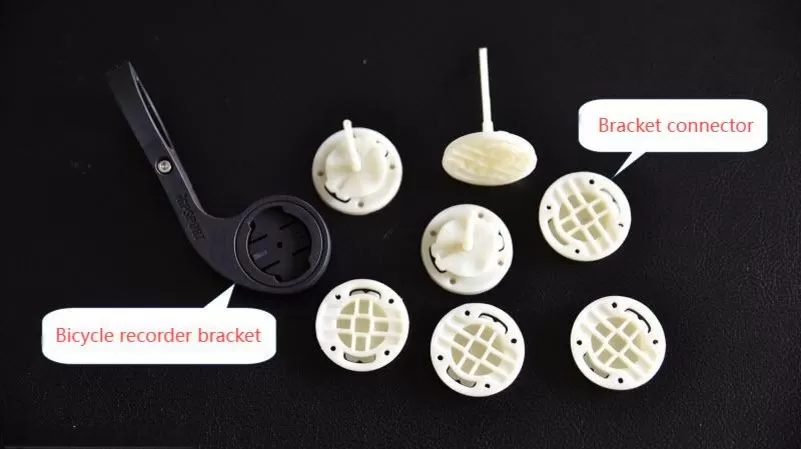

Dies ist ein intelligentes Hardware-Produkt, das speziell für Fahrradfahrer entwickelt wurde und es diesen erleichtert, ihr Mobiltelefon bequem für die Nutzung zu fixieren.

Die Musterkomponente ist ein Bauteil, das das Produkt am Fahrradhalter fixiert. In der frühesten Entwicklungsphase wurde direkt die SLA-3D-Druckmethode verwendet, um das Prototypen schnell herzustellen. Sie ist kostengünstig und schnell: Ein 3D-gedrucktes Muster kann innerhalb eines Tages erhalten werden, um die Größe und die Struktur des Produkts zu überprüfen.

Ein Merkmal des seriengefertigten Produkts ist, dass es direkt an der Dashcam montiert werden kann. Es lässt sich durch eine drehbare Halterung einsetzen, was Fahrradfahrern eine schnelle Installation und Entfernung ermöglicht. Während der Fahrt prüfen die Unebenheiten der Straße und die vom Fahrrad auf die Dashcam übertragenen Vibrationen die Montagestabilität und Verbindungsfestigkeit der Steckverbindung.

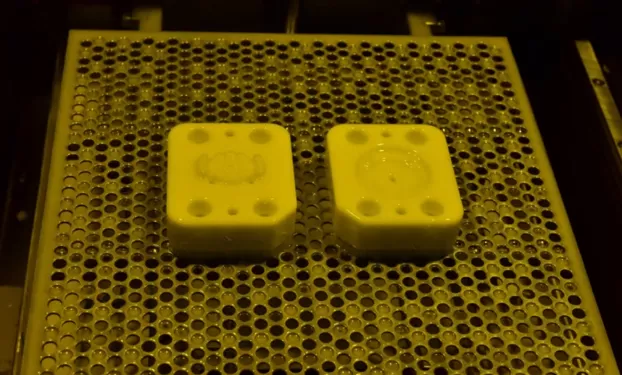

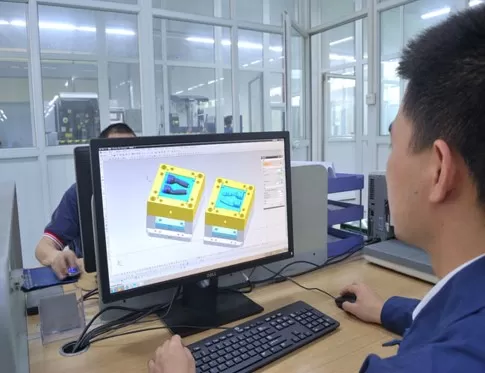

Formkern-Druck

We use advanced technology for mold core printing, with a printing cycle of only 3.5 hours. The efficient production process significantly reduces delivery time, allowing you to obtain the core components of the mold without long waiting times. Fast yet precise, ensuring that every detail is perfectly presented, laying a solid foundation for subsequent production.

Druckzyklus: 3,5 Stunden

3D-gedruckter Formkern

Das verwendete Formwerkstoff ist Somos PerFORM Lichtempfindliche Harzmasse, die keramische Komponenten enthält. Die Härte der Form und ihre Hitzebeständigkeit erfüllen die Anforderungen an schnelle Formen. Sie kann Temperaturen bis zu 220°C widerstehen.

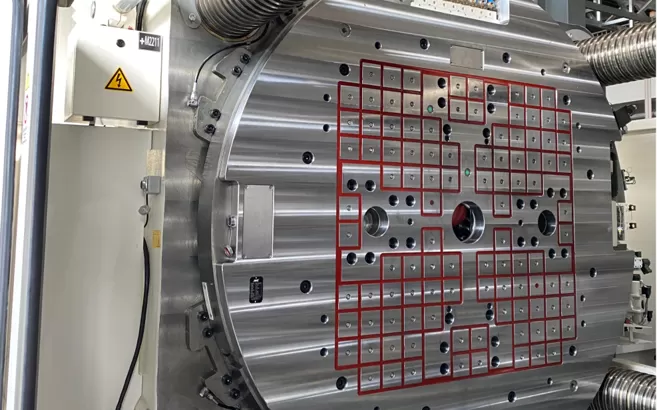

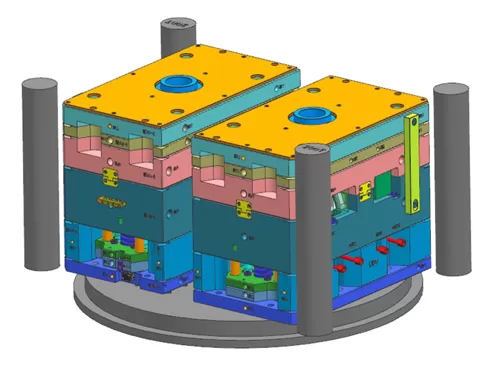

Formmontage

Die dimensionale Toleranz der Peripherie des 3D-gedruckten Formkerns beträgt ±0,1 mm. Nach der Fixierung der vorderen und hinteren Formkerne müssen diese gemäss den Abmessungen der Formunterlage bearbeitet werden, um die spezifizierten Anforderungen zu erfüllen.

Der Formbodenteil verwendet eine traditionelle metallische Formunterlage. Das Produkt wird automatisch durch eine Austrittsstößelplatte ausgestoßen. Bei der Kleinserienspritzgussfertigung wird auch traditioneller Spritzguss angewendet. Ausser der Formgebungsteil, das durch 3D-Druck hergestellt wird, werden die anderen Strukturen der Form auf traditionelle Weise verarbeitet.

Formversuch

Die Anzahl der ersten Formversuche beträgt 15 Stück, die für die dimensionale Inspektion und Montageprüfung verwendet werden. Alle aus der Inspektion gewonnenen Daten unterstützen die nachfolgenden Montageprüfungen und helfen, den nachfolgenden Anpassungsplan zu bestätigen. Die Montageprüfung zielt hauptsächlich darauf ab, zu überprüfen, ob die Zähigkeit des Materials das Gewicht des Mobiltelefons tragen kann, und zu ermitteln, ob strukturelle Anpassungen am Produkt erforderlich sind.

Kleinserienversuchsfertigung

Nachdem wir dimensionale Inspektionen und Montageprüfungen am Produkt durchgeführt haben, sendeten wir gleichzeitig die Daten und die Testvideos an den Kunden zur Bestätigung. Wir haben auch eine Videokonferenz mit dem Kunden geführt, in der bestätigt wurde, dass eine Kleinserienversuchsfertigung durchgeführt werden könnte. Die erste Charge von 35 Produkten wurde an den Kunden zur finalen Bergterrainprüfung gesendet.

Funktionsprüfung

Es ist erforderlich, für den finalen Bergterrain-Test Produkte aus schnellen Formen auszuwählen, da zwischen den Materialien der formreplizierten Produkte und den Spritzgussmaterialien weiterhin erhebliche Leistungsunterschiede bestehen. So beispielsweise in Bezug auf die mechanischen Eigenschaften von Strukturbauteilen, und das von uns diesmal hergestellte Produkt gehört precisely zu dieser Kategorie. Die Produktion mit schnellen Formen hilft, solche Probleme zu vermeiden.