Fallstudie zur Herstellung eines Saugnapf-Injektionsformers mittels 3D-Druck

2025-04-26

Vorteile der CNC-Bearbeitung von Robotertheilen

2025-04-29HXCs 3D-Drucktechnologie personalisiert Rennsportgrad-Hochleistungs-Abgaselemente für Ford Mustang

Der Kunde hat sich mit HXC zusammengetan, um ein Autombgaselement mit einer metallischen 3D-Drucker herzustellen, der nach der MPBF™-Technologie gefertigt wurde. Das Abgaselement wurde auf einer Ford Mustang Limousine montiert und getestet.

Fall Hintergrund:

Für die meisten Pendler ist der tägliche Pendelweg ein sich nicht ändernder Prozess. Um Langeweile zu vermeiden und einen persönlichen Stil zu verfolgen, modifizieren einige Autofahrer ihre Fahrzeuge innerhalb der rechtlichen Grenzen, zum Beispiel indem sie Autombgaselemente individualisieren. Aufgrund der Einschränkungen traditioneller Schweißverfahren stehen die herkömmlichen Herstellung von Abgaselementen jedoch vor dem Problem, dass die Strömungsdesigns zu einfach sind und komplexe Designs schwierig umzusetzen sind. Darüber hinaus basiert die Strömungsgestaltung von Autombgaselementen derzeit hauptsächlich auf ebenen Designkonzepten, was Probleme wie schlechte Luftströmung und Leistungsverluste mit sich bringt.

(Ford Mustang-Abgaselement, das mit traditioneller Technologie entworfen und hergestellt wurde)

HXC hat einem Automodifikationshersteller erfolgreich ein 3D-gedrucktes Autombgaselement angepasst. Das Abgaselement ist mittlerweile auf einer Ford Mustang montiert.

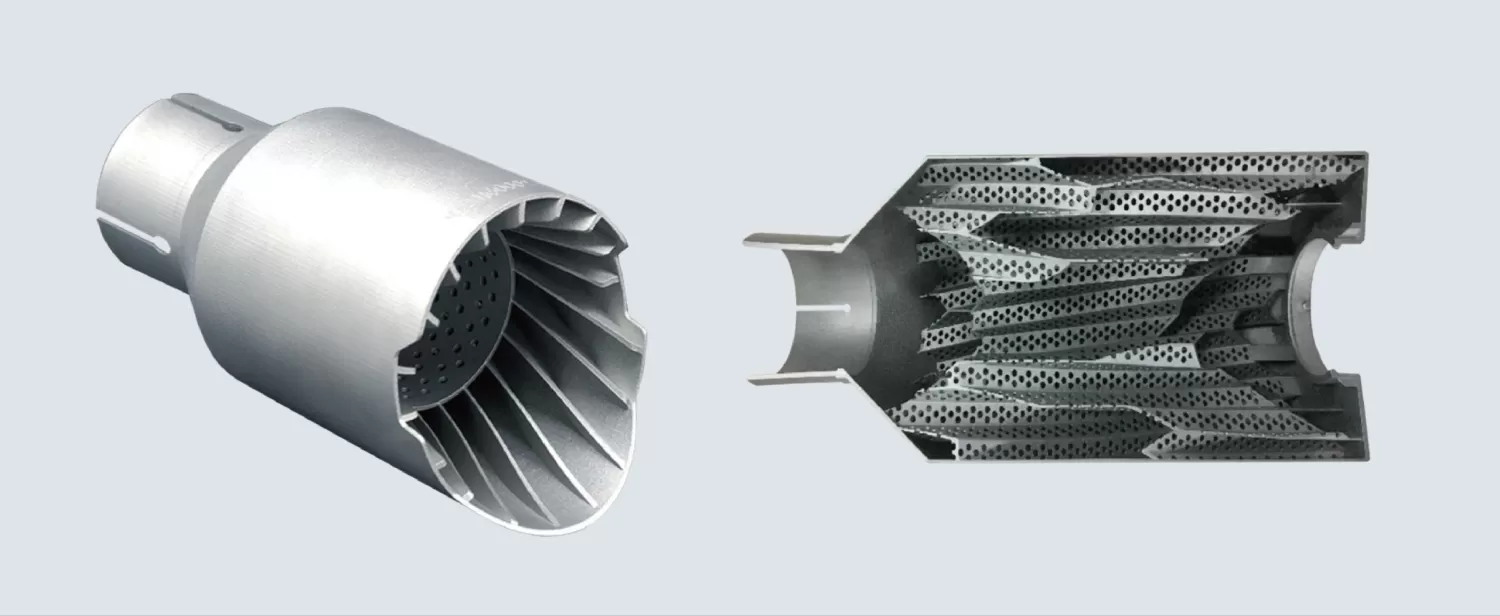

1. In den frühen Phasen des Projekts entwarfen HXC-Ingenieure in professioneller Design-Software ein maßgeschneidertes 3D-Modell des Abgaselements. Während des Entwurfs verwendeten die Ingenieure die 3D-Drucktechnologie, um die innere Struktur des Abgaselements zu optimieren, was die Arbeitsleistung des Abgaselements erheblich verbessert und sein Volumen reduziert hat.

3D-Modell des maßgeschneiderten Abgaselements

Die innere Struktur des Abgaselements wird mit 3D-Drucktechnologie optimiert, was mit traditionellen Methoden schwierig zu verarbeiten ist.

3.Nachdem das Design vom Kunden bestätigt wurde, nutzt HXC mehrere metallische 3D-Drucker für die gemeinsame Produktion und verteilt Druckaufträge an die verstreuten HXC-Benutzer. Mehrere HXC-Metall-3D-Drucker können gleichzeitig drucken, was die Lieferzeit erheblich verkürzt.

Vorteile

1. Kräftiger Sound

Durch ein optimiertes Strukturd Design erzeugt das durch 3D - Druck hergestellte Auspuffsystem einen kräftigeren Sound, der mehr an einen Supercar erinnert.

2. Gewicht reduzieren

Das durch 3D-Druck hergestellte Auspuffsystem hat sein Gewicht um ca. 67 % reduziert. Obwohl das Gewicht gesenkt wurde, entspricht die Stabilität vollständig den Anforderungen, und das Aussehen des Auspuffsystems ist auch sehr ansprechend.

3. Leistung aufrechterhalten

Wenn das Auto bei hoher Geschwindigkeit fährt, beeinträchtigt eine negative Druck-Abgasanlage, die Abgase nicht zeitnah abführt, die Leistungsabgabe des Motors. Das durch 3D-Druck hergestellte Auspuffsystem verfügt über einen spezial konzipierten Abgaskanal mit guter Abführungsleistung. Anhand der Abgasgeschwindigkeit des Motors unter verschiedenen Betriebsbedingungen und durch das einzigartige Kanal-Design kann die Abgasabfuhr effizient organisiert werden, um die Motorleistung unter unterschiedlichen Lastfällen zu gewährleisten.

Ein neues Paradigma für die 3D-Drucktechnologie

In diesem Projekt nutzte HXC die 3D-Drucktechnologie, was nicht nur Wert für die Benutzer generierte, sondern auch die Lieferzeit verkürzte.