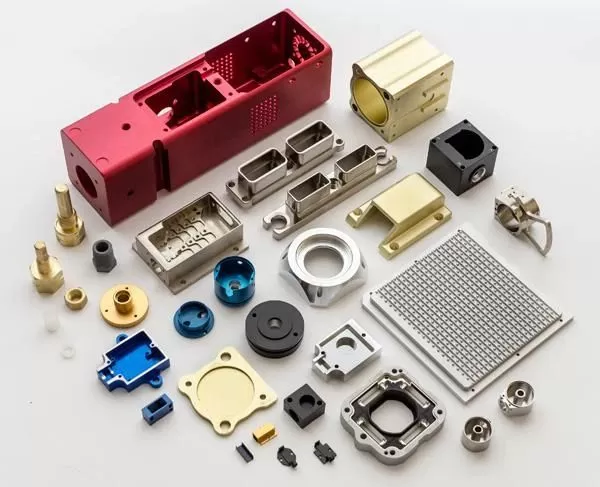

Gemeine Oberflächenbehandlungen

- Ein gutes Produkt wird nicht nur bearbeitet, sondern es werden verschiedene Oberflächenbehandlungen angewendet, um die Korrosionsbeständigkeit, Verschleißfestigkeit, Ästhetik und eine längere Lebensdauer zu gewährleisten.

- HXC verfügt über jahrelange Prototyping-Experience, CNC, 3D-Druck usw. Wir bieten eine Reihe von One-Stop-Services, die von der Fertigung, Oberflächenbehandlung bis hin zur Montage reichen.

- Daher haben wir neben der CNC-Technologie auch Erfahrung in der Oberflächenbehandlung, darunter Lackieren, Backen, Pulverbeschichtung, Sandstrahlen, Grit-Blasting, Anodisieren, Hartanodisieren, Mikroarkoxidation, Elektroplattieren, Elektrophorese, Laser Gravur, Siebdruck, Bürsten, Spiegellackieren, Färben, schwarze Oxidation, CD-Muster, Ätzen, Hochglanz, Ätzmuster, Kleberabgabe usw. Mit einer guten Oberflächenbehandlung werden die Produkte wie mit Sahne auf dem Kuchen.

Anodisierung

Anodisieren ist ein elektrolytisches Verfahren, das die Oberfläche von Metallteilen in eine schützende Schicht umwandelt.

Die natürliche Oxidschicht erhöht die Beständigkeit gegen Korrosion und Verschleiß und bietet einen besseren Haftung für Anstrichgrundierungen und Klebstoffe als nacktes Metall. Mit einer Anodisierungs-Oberflächenbehandlung erhält man ein Produkt mit längerer Lebensdauer und mehr Farboptionen. Es gibt verschiedene Arten von Anodisieren, die in: gewöhnliche anodische Oxidation, Bürstenoxidation, Hartoxidation, Dickschichtoxidation, Mikroarkoxidation usw. unterteilt werden können. Materialien, die oxidiert werden können, sind Aluminiumlegierungen, Magnesiumlegierungen, Titanlegierungen usw.

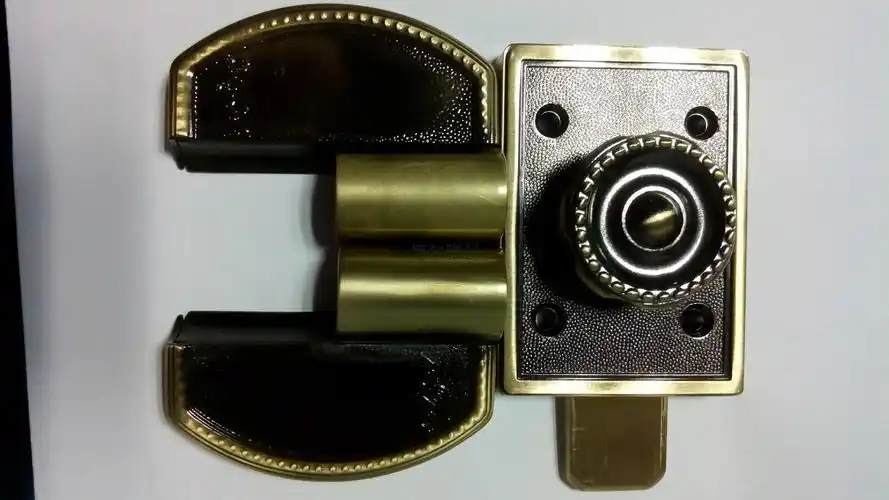

Elektroplattieren

Grundsätzlich bezieht sich das Elektroplattieren darauf, dass die Teile als Kathode in die Metallsalzlösung getaucht werden, während die Metallplatte als Anode fungiert, um eine Metallbeschichtung auf einem festen Substrat zu erzeugen, um die Reduktion von Kationen dieses Metalls durch den direkten elektrischen Strom zu erreichen. Elektroplattieren kann Ihre Produkte auf vielfältige Weise verbessern. Es kann Ihre Produkte ästhetisch ansprechender gestalten und mehr Marktpotenzial bringen. Bislang gibt es viele verschiedene Arten von Elektroplattieren, die in der Herstellung verschiedener Produkte weit verbreitet sind.

Elektrophorese

Elektrophorese (EP) ist die Abkürzung für elektrophoretisches Phänomen, das sich auf das Phänomen bezieht, dass geladene Partikel unter der Wirkung eines elektrischen Feldes sich zu der entgegengesetzten Elektrode bewegen. Die Separationstechnik, die die unterschiedlichen Bewegungsgeschwindigkeiten geladener Partikel im elektrischen Feld nutzt, wird als Elektrophoresetechnik bezeichnet. Mit zunehmender industrieller Nachfrage ist die Elektrophoresebehandlung eine beliebte Methode geworden, um den metallischen Glanz zu bewahren, unabhängig von der gewählten Farbe, und die Korrosionsbeständigkeit der Produkt-Oberfläche zu verbessern. Die Elektrophoresebehandlung hat nur geringen Einfluss auf die Genauigkeit der Produkte. Die Dicke der Elektrophoreseschicht auf einer Seite beträgt etwa 10-25 µm. Tatsächlich kann die Dicke auch maßgeschneidert werden, wenn eine dickere Schicht bevorzugt wird.

Passivierung

Passivierung ist auch bekannt als Chromatbehandlung und gehört zu den Säurepickeltechnologien. Bei dem Passivierungsprozess wird Säure oder Ultraschallreinigung verwendet, um freies Ölschutzmittel, Rostflecken und Oxide auf der Oberfläche zu entfernen. Danach wird durch die chemische Reaktion der Passivierungslösung eine schützende äußere Schicht aus Schutzmaterial erstellt. Diese Oxidschicht ist weniger anfällig, mit Luft chemisch zu reagieren und Korrosion zu verursachen, was zur Korrosionsverhinderung und Rostbeständigkeit beiträgt. Die Farbe der Passivierungsschichten ändert sich je nach Materialtyp. Die Passivierung beeinflusst die Toleranz des Produkts nicht, da sie keinen Einfluss auf die Dicke des Produkts hat.

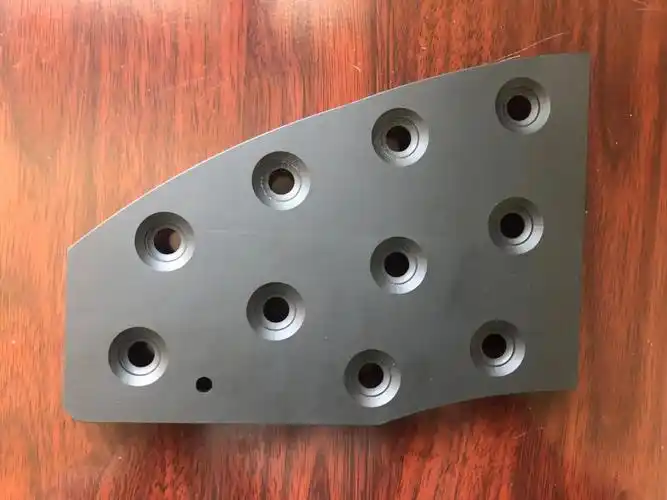

Black Oxidation (Verschwärzung)

Verschwärzung, auch bekannt als Blauung, ist ein Verfahren, das zur Verbesserung der Korrosionsbeständigkeit verwendet wird, indem sich eine einheitliche schützende Oxidschicht auf der Metalloberfläche bildet. Produkte werden in einer stark oxidierenden chemischen Lösung eingeweicht, um den Luftkontakt zu unterbrechen und das Auftreten von Rost zu verhindern. Diese Technik ist auf eiserner Werkstoffe wie Eisen und Stahl anwendbar.

QPQ (Quench-Polish-Quench)

QPQ ist die Abkürzung für Quench Polish Quench und wird teilweise unter den Markennamen Tufftride, Tenifer oder Melonite bekannt. Bei diesem Verfahren werden eiserne Metallteile in zwei verschiedene Salzlösungen eingebracht, wobei mehrere Elemente in die Metalloberfläche eindringen und eine komposite Infiltrationsschicht bilden, um das Ziel einer verbesserten optischen Oberfläche zu erreichen. Die QPQ-Oberflächenbehandlung trägt dazu bei, einen guten Reibungskoeffizienten, Ermüdungsbeständigkeit, Korrosionsbeständigkeit und geringe Deformation aufzuweisen. Das QPQ-Verfahren eignet sich für alle Arten von Eisen- und Stahlwerkstoffen.

(Hinweis: Schwarzoxidation ist für Edelstahlprodukte nicht wirksam. QPQ kann Edelstahlprodukten eine schwarze Oberfläche verleihen.)

Lasermarkierung

Radiumgravur wird allgemein verwendet, um über optische Prinzipien Logos oder Muster auf Produkten zu gravieren; sie wird auch Laser Gravur oder Laser Markierung genannt. Der Radiumgravureeffekt ist permanent und zeichnet sich durch eine hohe Oberflächenqualität aus. Sie eignet sich für alle Arten von Metall- und Kunststoffprodukten.

Polieren

Polieren ist ein Oberflächenaufbereitungsprozess, um die Oberfläche eines Werkstücks zu glätten, was zu einer heller und ästhetisch ansprechenderen Oberfläche führt. Daher ist transparentes Polieren eine gute Wahl, wenn Sie eine schöne Oberfläche suchen. Metallpolieren gliedert sich in zwei Arten: mechanisches Polieren und elektrolytisches Polieren. Elektrochemisches Polieren kann zur Ersatz von aufwändigem mechanischem Polieren verwendet werden, insbesondere für Teile mit komplexer Struktur und Teile, die schwierig mit handwerklichen oder mechanischen Methoden poliert werden können. Elektrochemisches Polieren findet oft bei Stahl-, Aluminium-, Kupfer- und anderen Metallteilen Anwendung.

Silkscreen-Druck

Der Siebdruck überträgt ein Farbmuster auf eine Substratoberfläche mithilfe eines Siebes.

Normalerweise handelt es sich dabei um einen einfarbigen Druckvorgang. Es können jedoch mehrere Siebe verwendet werden, um ein mehrfarbiges Bild oder Design zu erstellen. HXC verfügt über zahlreiche erfolgreiche Projekte, bei denen bis zu 6 Farben auf einer Produkt-Oberfläche aufgebracht wurden (einschließlich Schwarz, Rot, Blau, Gelb, Weiß und Grün). Für einen langlebigeren Siebdruck kann optional eine UV-Schicht nach dem Druckvorgang appliziert werden, um die Lebensdauer zu verlängern. Der Siebdruck ist für alle gängigen Metall- und Kunststoffmaterialien geeignet und kann auch in Kombination mit Oberflächenbehandlungen wie Oxidation, Lackieren, Pulversprühen, Galvanisieren, Elektrophorese usw. eingesetzt werden.

Bürsten-Oberflächenbehandlung

Das Bürsten ist eine Oberflächenbehandlung, bei der durch eine flach gepresste Schleifband- oder Nonwoven-Rollenbürste Linien auf der Oberfläche metallischer Produkte gebildet werden, die eine widerstandsfähige, hochreibungige Oberfläche liefern. Ein guter Bürstenfinish ist etwas wie eine Kunst.

Die Bürsten-Oberflächenbehandlung gewinnt in unserem modernen Leben immer mehr an Popularität. Sie findet weltweit in Smartphones, Computern, Displays, Möbeln, Elektrogeräten und vielem mehr Anwendung.

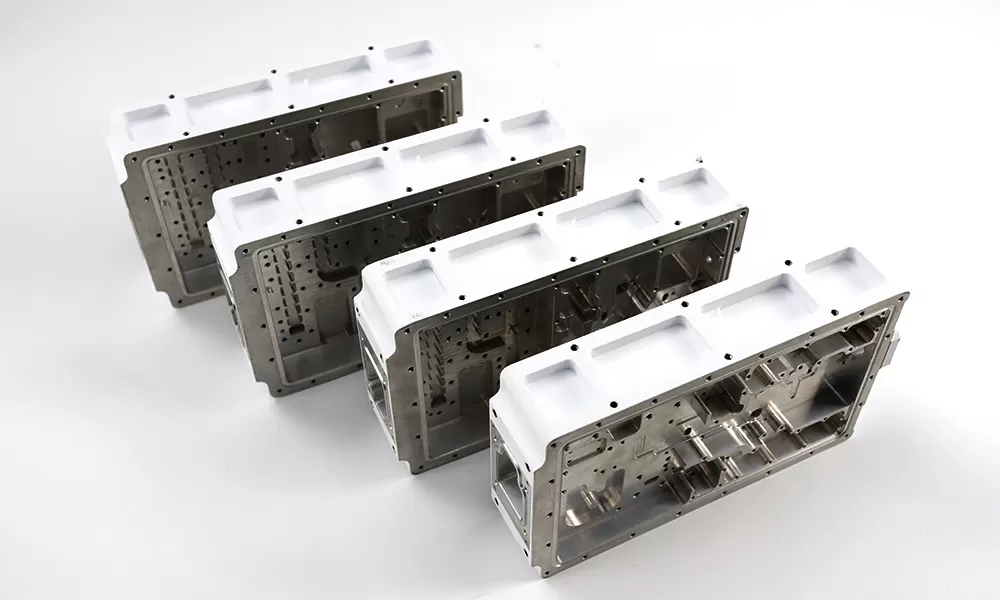

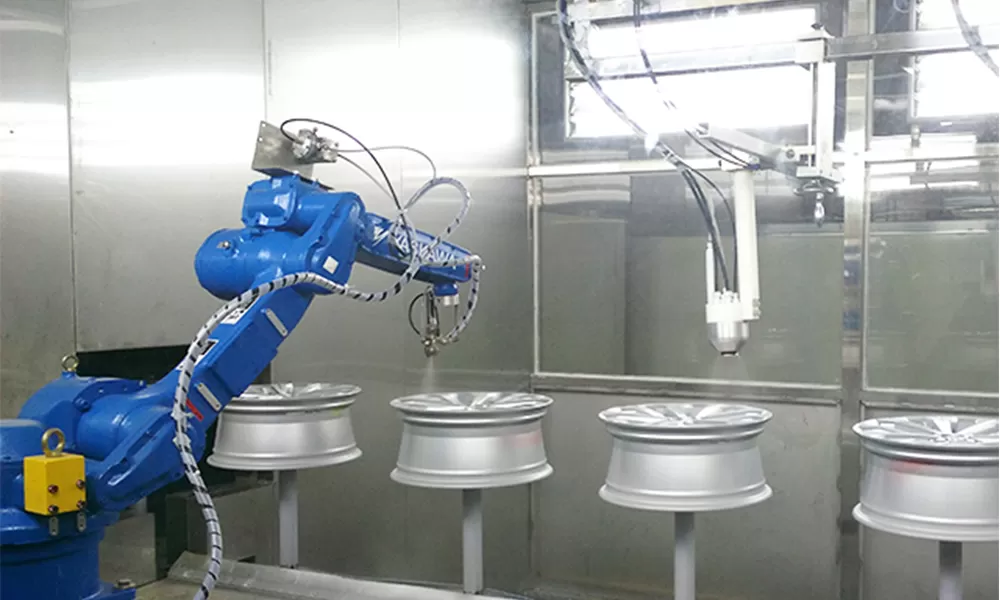

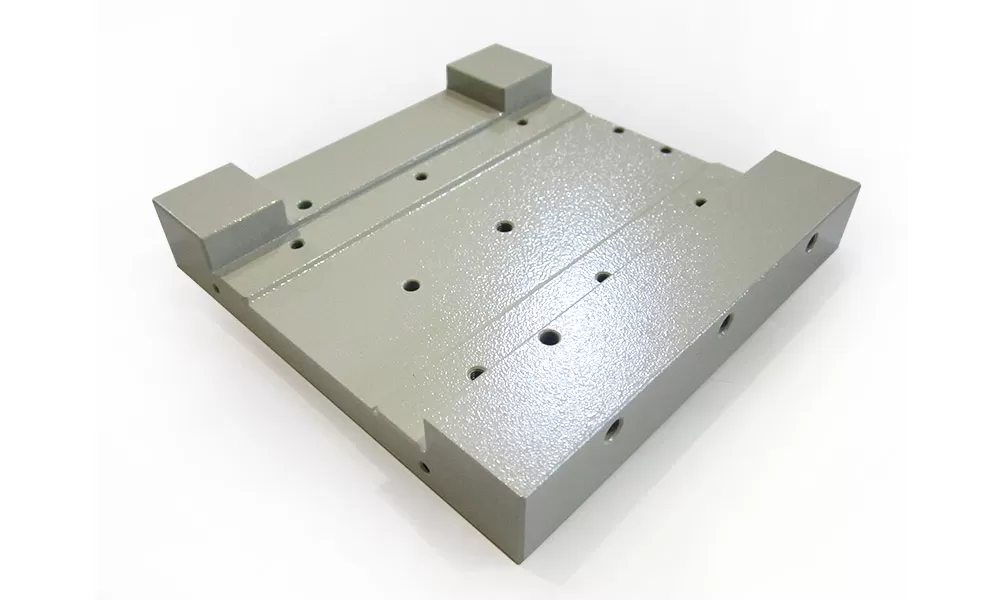

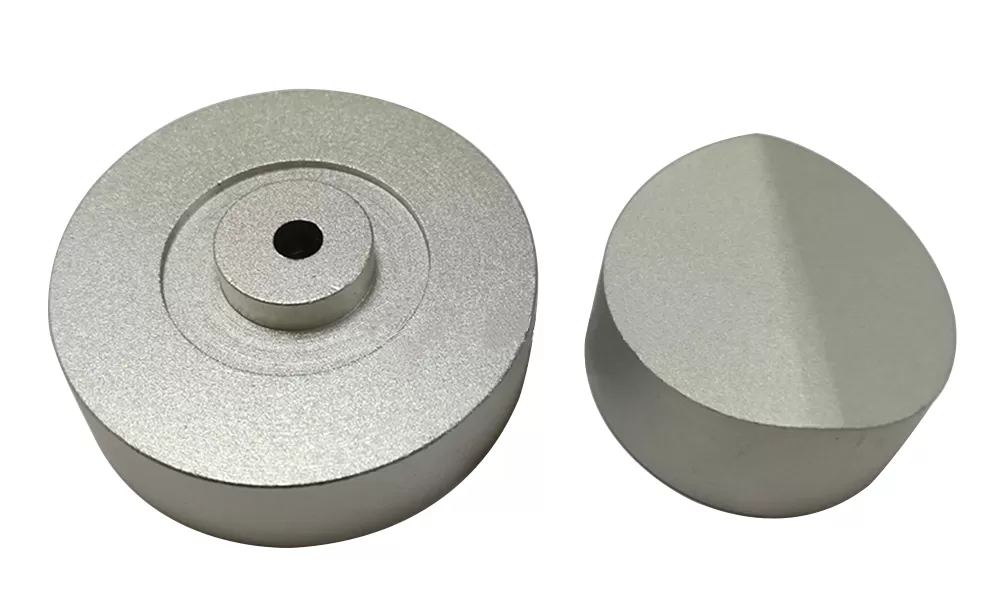

Pulverbeschichtung und Lackierung

Pulverbeschichtung und Lackierung sind zwei gängige Oberflächenbehandlungen für Metallteile. Sie werden auch häufig bei Präzisionsteilen und Kleinserien-produkten in individueller Ausführung angewendet. Normalerweise dient sie dazu, eine harte Oberfläche zu bilden, die widerstandsfähiger als herkömmliches Lackieren ist, um die Oberfläche vor Korrosion und Rost zu schützen und gleichzeitig eine ästhetisch ansprechende Optik zu bieten. Bei HXC können Sie zwischen verschiedenen Texturen (Feinstruktur, Grobstruktur, Ledergrain usw.), unterschiedlichen Farben sowie verschiedenem Glanzgrad (Matt, Seidenmatt, Hochglanz) wählen.

Sandstrahlen

Sandstrahlen ist eine effektive Methode für die Oberflächenbehandlung metallischer Produkte. Wenn Sandpartikel auf die Oberfläche treffen, entsteht eine glattere und gleichmäßigere Textur, die die Reinheit und Rauheit der Produkte verbessern kann. Zugleich werden die Haftung und Haltbarkeit zwischen Produkten und Beschichtungen verbessert. Es ist die bevorzugte Vorbehandlung für viele Oberflächenbehandlungen, zum Beispiel Sandstrahlen + Oxidation, Sandstrahlen + Galvanisieren, Sandstrahlen + Elektrophorese, Sandstrahlen + Pulverbeschichtung, Sandstrahlen + Lackbrennen, Sandstrahlen + Passivierung usw.

Teflon-Beschichtung

Auch bekannt als Teflon-Spritzen, handelt es sich um eine sehr spezielle Oberflächenbehandlung. Sie zeichnet sich durch hervorragende Haftungsbeständigkeit, Nichthaftverhalten, Hochtemperaturbeständigkeit, niedrigen Reibungswiderstand, hohe Härte, Feuchtigkeitsbeständigkeit und hohe chemische Beständigkeit u. a. aus. Daher findet sie weite Anwendung in der Lebensmittelindustrie, bei Tablettensachen, Küchengeräten, der Papierindustrie, medizinischen Geräten, elektronischen Produkten, Automobilteilen, chemischer Anlagen usw. Zugleich schützt die Teflon-Beschichtung das Material vor chemischer Korrosion, was die Lebensdauer der Teile verlängert.

Zusätzlich zu den obigen Oberflächenbehandlungen bietet HXC auch Strahlspritzen, Färben, CD-Muster, Ätzen, Hochglanz, Ätzmuster, Tropfengießen usw. Für weitere Details zögern Sie nicht, uns zu kontaktieren.