Neue Energie-Präzisionsgussform

Heutzutage werden das Design und die Herstellung von Präzisionsformen in allen Branchen immer tiefergehend. Präzisionsformen sind die Grundlage für hochpräzise Serienprodukte und werden auch im aufstrebenden Bereich der Elektromobilität (NEV) breit eingesetzt.

Neue Energiefahrzeuge sind eine aufstrebende Branche, der die Weltautomobilindustrie gemeinsame Aufmerksamkeit schenkt. Es gibt gewisse Unterschiede in der Entwicklung von neuen Energiefahrzeugen zwischen den Ländern, aber ihr grundlegendes Ziel ist es, die Vorteile der neuen Energiefahrzeuge voll auszuschöpfen, den tatsächlichen Druck auf die Umweltressourcen zu verringern und die nachhaltige Entwicklung der nationalen Wirtschaft zu fördern. Heute ist die neue Energiefahrzeugindustrie in unserem Land in eine neue Phase der schnellen Entwicklung mit großem Maßstab und hoher Qualität eingetreten. Die ständige Verbesserung der unterstützenden Serviceeinrichtungen macht neue Energiefahrzeuge noch attraktiver.

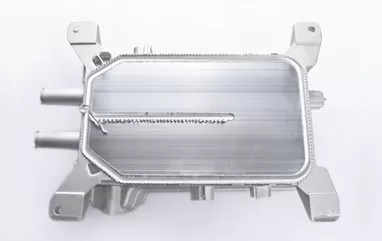

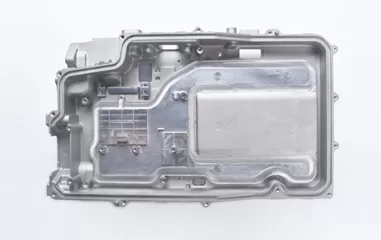

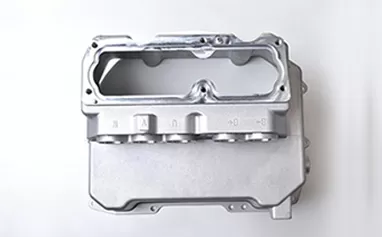

In Elektrofahrzeugen ist das Laden einer der wichtigsten Schritte. Ein effizienter und stabiler Lademodul wird zweifellos starke Stromversorgung für Elektrofahrzeuge bieten.

Schwierigkeiten in der Formen-Design- und Fertigungstechnik

Bei der Konstruktion und Herstellung von Formen sind wir auf Probleme unterschiedlicher Größenordnung gestoßen. Einige mögen geringfügig erscheinen, beeinträchtigen jedoch spürbar die Produktqualität, während schwerwiegendere Probleme die termingerechte Auslieferung direkt gefährden. Wir haben einige repräsentative Fälle zur Analyse ausgewählt, können diese jedoch aus Gründen der Geheimhaltung nicht vollständig offenlegen. Wir bitten um Ihr Verständnis.

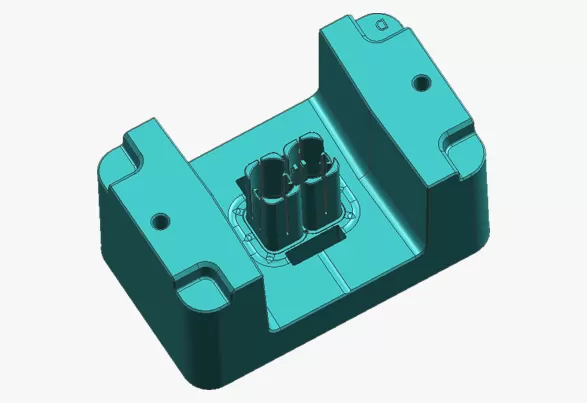

Problem: Die Produktstruktur ist komplex und die traditionelle Kühlmethode kann die Anforderungen nicht erfüllen. Der Spritzgießzyklus beträgt bis zu 85 Sekunden, und die Produktverformung ist groß.

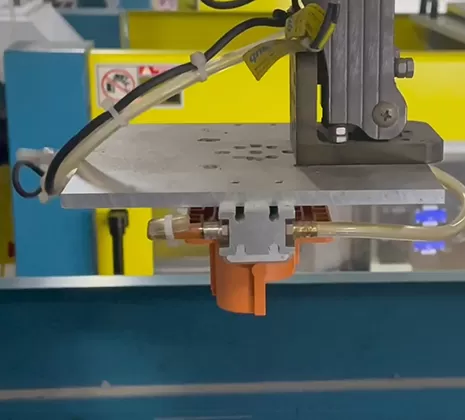

Verbesserungsplan: Der Einsatz von 3D-gedruckten konformen Kühlkanälen im Formeinsatz.

Verbesserungseffekt: Die Verformung wird von 0,6 mm auf 0,08–0,12 mm reduziert, und der Spritzgießzyklus wird von 85 Sekunden auf 25 Sekunden verkürzt.

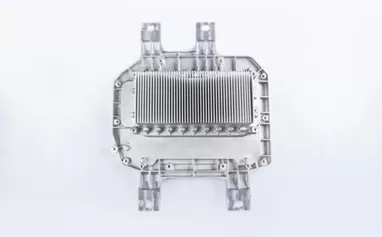

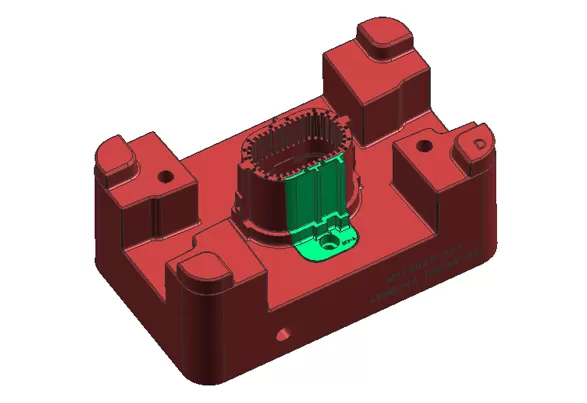

Problem: Die Form umfasst 5 Produkte. Nach der Herstellung eines davon muss die Form aus der Maschine genommen werden, um die wechselbaren Einsätze auszutauschen, wobei die Form vom Oberteil fällt – was zu Stillstandszeiten führt.

Verbesserungsplan: Die Teile wurden so konstruiert, dass sie von vorne demontiert werden können, sodass ein Wechsel der Form ohne Absenken möglich ist.

Verbesserungseffekt: Die ursprüngliche Austauschzeit verringert sich von 4 Stunden auf nur 15 Minuten.

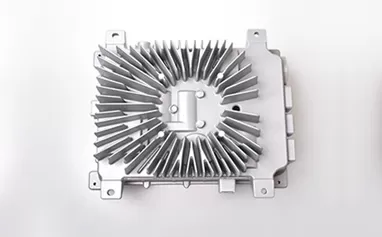

Problem: Der Formeinsatz hat eine Größe von 7,4 x 6,5 x 51,83 mm. Der obere und mittlere Teil des Einsatzes müssen eingefügt und abgedichtet werden. Während der Bearbeitung verformt sich der Einsatz. Selbst wenn die Teile bearbeitet und in die Form eingesetzt werden, verformen sie sich nach 2000 Stück, sodass die Form nicht mehr produzieren kann.

Verbesserungsplan: Verwendung von Sonderstahl für die Bearbeitung und Durchführung eines Tiefkühlprozesses nach der Bearbeitung, um Maßhaltigkeit und Verformungsfreiheit zu gewährleisten.

Verbesserungseffekt: Vor der Verbesserung musste der Formeinsatz nach 2000 Stück ausgetauscht werden, nach der Verbesserung erst nach 50.000 Stück.