3D-gedruckte Audio-Kunststoffhülle

2025-05-09Entwurf des Druckgussformensatzes aus Aluminiumlegierung für die variable Schale eines Automobils

Variabelwandige (mit variierender Wandstärke) Druckgussteile sind Hochleistungskomponenten mit komplexer Struktur, großen Unterschieden in der Wanddicke und erfordern Dichtheitstests unter hohem Druck. Daher müssen Gussfehler wie Kaltlauffehler und Gasschrumpfungslöcher, die beim Gießen zu Undichtigkeiten führen, vermieden oder an zulässige Stellen verlagert werden.

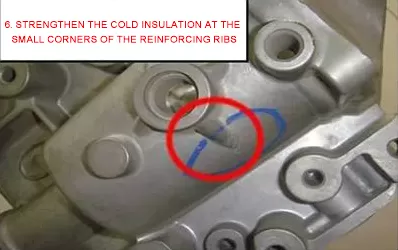

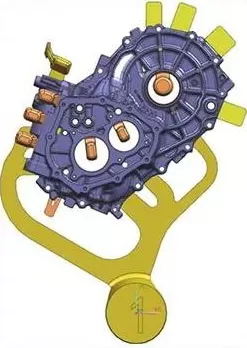

Bild 1 Gängige Defekte bei Druckgussteilen

Die gängigen Defekte bei Druckgussteilen sind in Abbildung 1 dargestellt, wobei die Abbildungen 1 und 2 das Problem des Bearbeitungsaufmaßes betreffen, welches durch die Erhöhung des lokalen Bearbeitungsaufmaßes des Gussteils gelöst werden kann; Das Hinzufügen einer Auswerferstruktur auf der Seite der festen Form in Abbildung 2 kann das Defektproblem lösen; Der Schwerpunkt liegt auf der Analyse der Gussfehler in den Abbildungen 3, 4 und 5 sowie auf den Verbesserungsmaßnahmen für das Druckgusswerkzeug.

Analyse der ursprünglichen Formstruktur

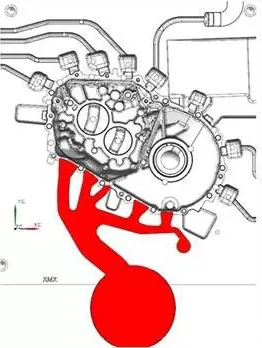

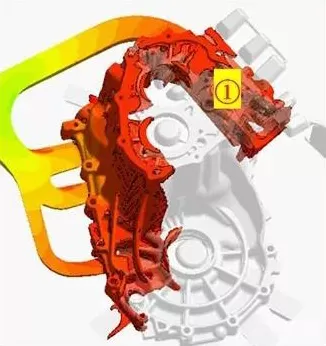

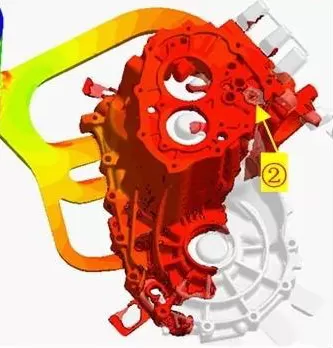

Bild 2 (a) zeigt die Anordnung der variablen Schalendruckgussteile in der ursprünglichen Form. Das geschmolzene Material wird von einer Seite der zu formenden Teile eingefüllt. Aus Bild 2 (a) ist ersichtlich, dass das geschmolzene Material einen 175 mm hohen vorstehenden Kern passieren muss, um die Gegenseite der Formhöhlung zu füllen. Die geometrische Form der Gegenseite der Formhöhlung ist relativ komplex und weist viele Druckgussinseln und Blindecken auf. Wenn das geschmolzene Material den Bereich des vorstehenden Kerns mit einer großen Distanz und einem großen Höhenunterschied passiert, wird der Gussdruck verloren, und es ist schwierig, die Dichte innerhalb der geformten Teile im Bereich der komplexen Formhöhlung zu gewährleisten.

(a) Anordnung der Druckgussteile in der ursprünglichen Form

(b) Nicht vollständig ausgefüllt

(c) Schlechte Dichte

Abbildung 2: Anordnung der Druckgussteile in der ursprünglichen Form und Defekte in den geformten Teilen

Beim Betrachten des Bereichs ① in Abbildung 2 (b) und des Bereichs ② in Abbildung 2 (c) wurde festgestellt, dass es Probleme mit unvollständiger Füllung und schlechter Dichte gibt. Um dieses Problem zu lösen, muss in der unteren Gegenseite des zu formenden Gussteils ein Zuführungskanal hinzugefügt werden, um den Druckverlust der vorderen Schmelze zu kompensieren. Wenn jedoch nur am ursprünglichen Formenschema Änderungen vorgenommen werden, würde der hinzugefügte Angusskanal zu lang sein, der Druckverlust zu hoch und es würde zu viel Abfall entstehen. Daher können die oben genannten Defektprobleme erst nach der Erforschung und Neukonstruktion eines neuen Formwerkzeugs vollständig gelöst werden.

Optimierte Gießschema-Entwurf

(a) Optimiertes Gießschema

(b) Gießsimulation: Füllstand 20 %

(c) Gießsimulation: Füllstand 80 %

Abbildung 3 Optimierte Gießstrategie und CAE-Gusssimulation

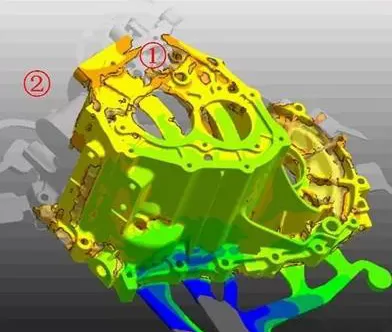

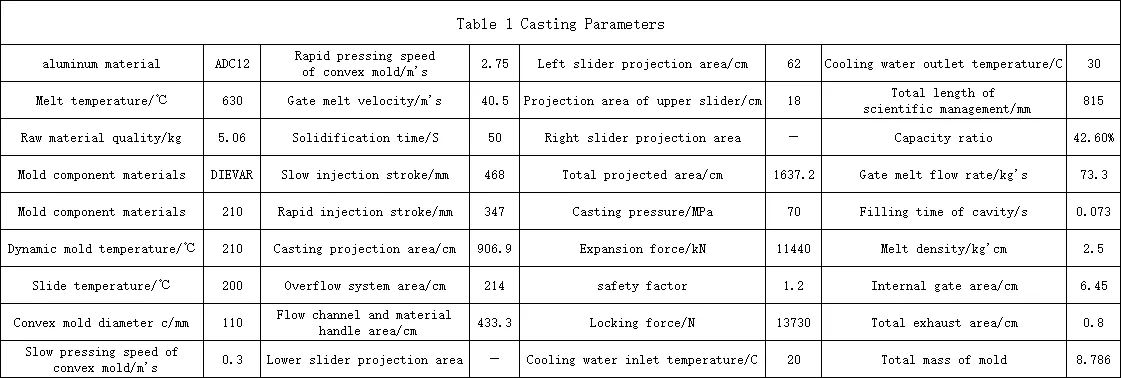

Dieses Gießschema kann die Gussdefekte der ursprünglichen Form lösen und den idealen Zustand erreichen. Die optimierten Formgussparameter sind in Tabelle 1 dargestellt.

Optimierter Formenstrukturentwurf

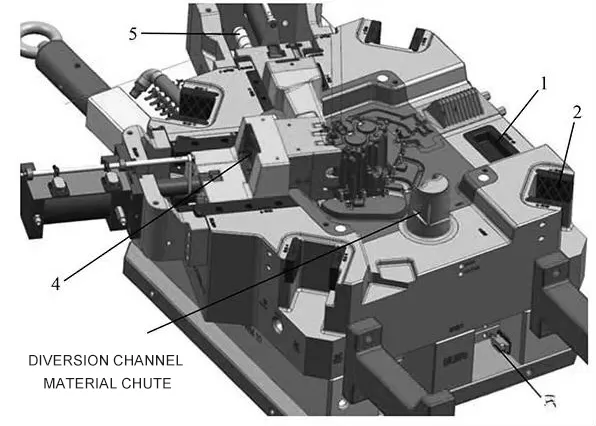

Die dynamische Formstruktur ist in Abbildung 4 dargestellt.

Abbildung 4 Dynamische Formstruktur

1、Positionierungsblock

2、Rechteckiger Führungssäule-Reibungskörper

3、Endschalter für die Begrenzung der Führung der Abstützplatte

4、Schnellwechsel-Druckplatte für den Kern

5、Führungssäule für den Schieber/Schubblock

01. Recheckiger Führungssäulen-Reibungskörper

Große Druckgießformen (mit einem Formenrahmen von 1500–2000 mm) werden stark von Wärmeausdehnung beeinflusst. Bei einer Formenrahmentemperatur von 100 °C beträgt die axiale Ausdehnung 0,12 mm. Aufgrund von Faktoren wie der strukturellen Geometrie liegt der reale Wert jedoch bei etwa 0,2 mm. Gleichzeitig kann die kreisförmige Bohrstruktur von runden Führungssäulen zu Wärmestaus führen, die nicht abgeführt werden können. Dies führt letztendlich zu einer lokalen Presspassung zwischen Führungssäule und Führungshülse, wodurch das Öffnen der Form verhindert wird. Die Verwendung einer quadratischen Führungssäulenstruktur kann diese Probleme effektiv vermeiden.

02. Umlenkkanal-Materialrutsche

Der Umlenkkanal ist mit einer vertikalen Nut von 5 mm × 5 mm ausgeführt, die die Reibungskraft der nicht geneigten, geraden Kante nutzt, um eine Zugwirkung auf den Angussstutzen und die Erstarrung des Angusskanals auszuüben. Dies vermeidet das Risiko, dass der Angussstutzen und die Erstarrung des Angusskanals beim Öffnen der Form auf der feststehenden Formseite verbleiben, und gewährleistet ein reibungsloses Entformen des Gussteils beim Öffnen der Form.

03. Kern-Schnellwechseldruckplatte

Auf der Rückseite der Kernstange ist eine einteilige Druckplatte ausgeführt, die auf dem Schieberanschlussblock befestigt ist. Wenn während des Druckgießprozesses der Kern ausgetauscht werden muss, können alle Kerne durch Demontage der Druckplatte direkt an der Druckgießmaschine ersetzt werden. Dies vermeidet die Demontage des gesamten Schiebers und reduziert die Ausfallzeit.

04. Führungssäule für den Schieber

Der Schieber an der Form hat eine Zugstrecke von 200 mm. Die Verwendung einer Führungssäulenstruktur lässt den Schieber beim Ziehen gleichmäßiger bewegen und reduziert zugleich das Gewicht der Form sowie den Energieverbrauch.

05. Positionierungsblock

Die Form verfügt über keinen rechten Schieber. Um die einseitige Kraft des linken Schiebers auszugleichen, ist auf der rechten Seite des Formenrahmens eine Grobpositionierungsstruktur ausgeführt. Die dynamische Positionierung der Form basiert hauptsächlich auf der Feinpositionierungsstruktur am Kern, um wiederholte Positionierungen zu vermeiden.

06. Endschalter für die Begrenzung der Topfplatte

Um die Stößel unterhalb des Schiebers zu schützen, wurde neben der vorhandenen Rückstellstange ein Oberschwellenschalter und ein Auslösepunkt hinzugefügt, um die Sicherheit zu gewährleisten.

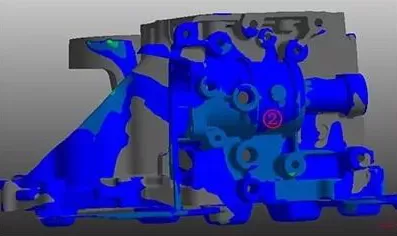

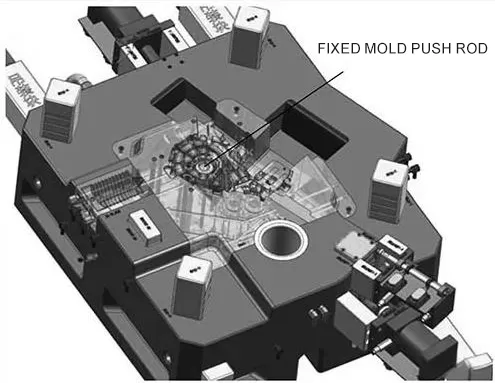

Fixierte Modelstruktur 2

Abbildung 5 Feste Formstruktur

Die feste Formstruktur ist in Abbildung 5 dargestellt. Um die zusätzliche Schließkraft der festen Form zu überwinden, die durch die Formung von Teilen mit komplexer Geometrie verursacht wird, wurde ein Ausstoßmechanismus auf der Seite der festen Form entworfen. Dieser umfasst Strukturen wie eine Auswerferplatte der festen Form, eine Führungssäule, eine Führungshülse, eine Rückstellstange und andere Komponenten.

Verarbeitungs- und Online-Messsystem

3. Nach langjähriger Forschung und Entwicklung lautet das aktuelle Konfigurationskonzept für Hochgeschwindigkeits-Bearbeitungswerkzeugsysteme die Verwendung eines hochpräzisen Zugspannungswerkzeughalters mit dynamischer Auswuchtung G2,5 im Spannbereich von Ø 12 bis Ø 4 mm, bei dem die Werkzeugauslenkung 0,005 bis 0,008 mm beträgt und der damit die Hochpräzisionsbearbeitung von Normalhöchsttiefen bis 18.000 U/min ermöglicht; für die spezielle Tiefenhohlraum-Bearbeitung wird ein Wärmeschrumpf-Werkzeughalter-System eingesetzt, das die Bearbeitung kleiner Durchmesser in Tiefenhohlräumen bis 18.000 U/min ermöglicht; der einteilige Wolframstahl-Schwingungsdämpfer-Werkzeughalter mit einem Durchmesser von Ø 16 bis Ø 32 mm nutzt hochpräzise, schnelle und starke Werkzeughalter-Spannung, um die Präzisionsbearbeitung bis 6.000 U/min zu ermöglichen; diese Lösung ist derzeit die wirtschaftlichste Werkzeug-Konfigurationslösung, die den Hochpräzisionsanforderungen entspricht, was den Kosteneffektivitätsvorteil widerspiegelt und einen hohen Verbreitungsnutzen hat.

4. Die Anwendung der Online-Messtechnik: Nach Abschluss der Hochgeschwindigkeits-Präzisionsbearbeitung des Kerns ruft das Programm automatisch das Tastersystem in der Werkzeugkammer auf, um das bearbeitete Werkstück gemäß den programmierten Toleranzen automatisch zu prüfen. Erst nach Erfüllung der Toleranzen kann das Werkstück von der Bearbeitungsmaschine geladen und entladen sowie in den nächsten Verarbeitungsschritt überführt werden. Dies gewährleistet die Qualität des "direkt brauchbaren Erzeugnisses", vermeidet wiederholtes Nacharbeiten und Neu-Spannen und spart Prüfzeit.