Ingenieurkonstruktionsteam

Das Ingenieurkonstruktionsteam des Unternehmens besteht aus über 35 Personen, darunter erfahrene Designer mit mehr als zehnjähriger Berufserfahrung und hochqualifizierte Talente aus dem Distrikt Bao'an in Shenzhen. HXC hat mehr als 20 nationale Patente erworben. Nach 18 Jahren Entwicklung weist es in folgenden Aspekten deutliche technische Vorteile auf.

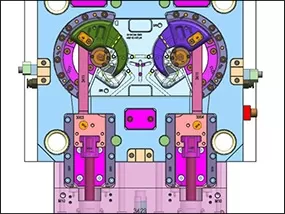

Komplexe Formenstruktur

Wir können verschiedene Formen mit komplexer Struktur verarbeiten, um die Produktionsbedürfnisse verschiedener Kunden zu erfüllen.

In diesem Beispiel: Die Produktlänge beträgt 600 mm und der mittlere Kern ist abgedichtet. Die Schwierigkeit besteht darin, sicherzustellen, dass der Produktkern nicht exzentrisch sein darf und dass das Ende des Kerns verschraubt werden muss. In Bezug auf die Formenstruktur wird das vordere Ende durch einen Zylinder gestützt, um den Kern zu halten. Vor dem Einfüllen des Kautschuks wird der Zylinder zurückgezogen und erneut gefüllt, woraufhin der Kern von einem Servomotor angetrieben wird, um die Verschraubung zu drehen.

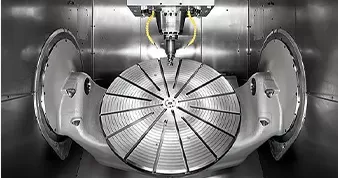

Hochpräzise Formen-Design und -Verarbeitung

In diesem Fall haben wir für Daan Gene eine 10ml-Hochpräzisions-Injektionsform für Virus-Sammelröhren entworfen und hergestellt, die zur Nukleinsäuretestung auf das neue Coronavirus verwendet wird. Wir haben 5 Sets geliefert. Die 30ml-Hochpräzisions-Injektionsform für Virus-Sammelröhren wurde ebenfalls eingeführt, und bislang wurden 6 Sets geliefert.

Hochpräzise Formen weisen eine Abmessungsgenauigkeit von 0,002 mm auf.

Bezüglich der Ausrüstung verfügen wir über eine HERMLE 5-Achsen-CNC-Feinbearbeitungsmaschine, eine AGIE-Zündspindelmaschine, eine Sodick-Zündspindelmaschine, Okuma-, FANUC- und andere Präzisionsformbearbeitungsgeräte, um die Bearbeitungsgenauigkeit der Formen zu gewährleisten.

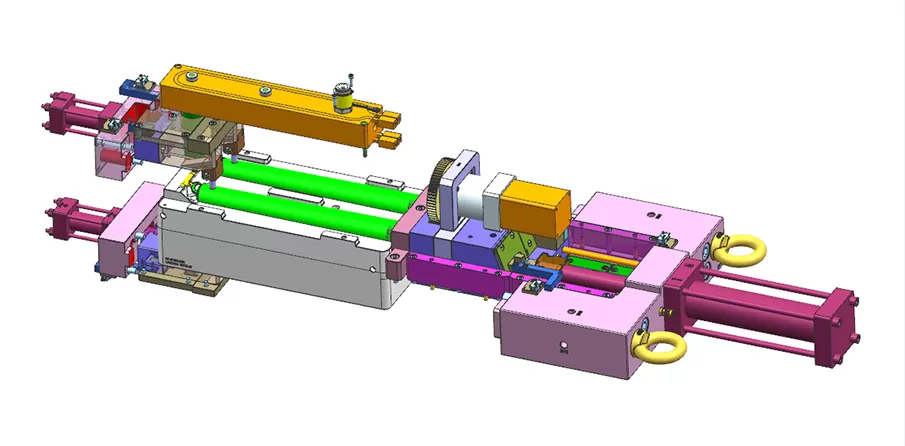

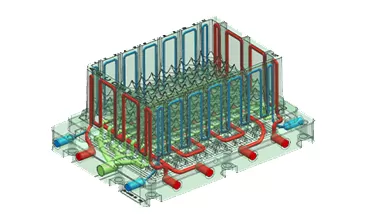

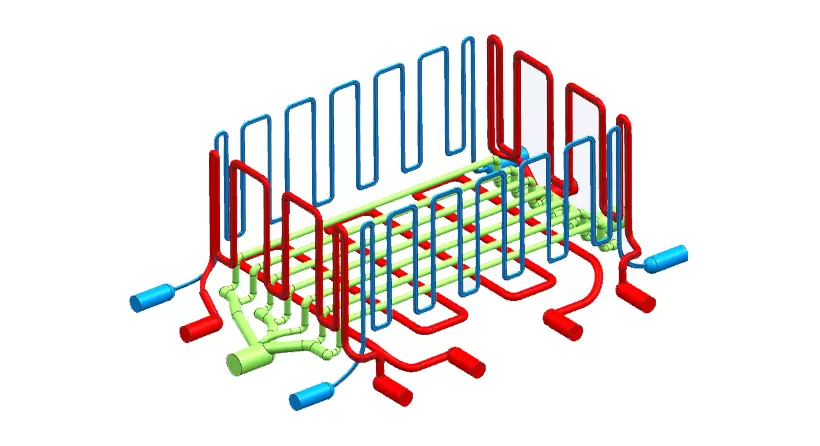

Konformes Kühlungstechnologie

Bei der herkömmlichen Kühlmethode in der Formenfertigung können nur gerade Wasserkanäle im dickeren Bereich am Boden der Form eingebaut werden, während die dünnwandige Stelle nicht gekühlt werden kann, was zu lokalen Versenkungen und langer Kühlzeit führt. Die Formgußoberfläche weist eine dünnwandige Struktur auf, und das herkömmliche Verfahren zur Verarbeitung von Kühlwasserkanälen ermöglicht es nicht, Kanäle innerhalb der dünnwandigen Struktur anzuordnen, sodass ein metallisches 3D-Druckverfahren erforderlich ist, um die vollständige Kühlung jeder Komponente zu gewährleisten. Mittels metallischem 3D-Druck wird die verformungsangepaßte Kühlkanalverarbeitung an der dünnwandigen Stelle des Formsteins realisiert; mit Hilfe dieser Anpassungsmethode werden mithilfe der 3D-Drucktechnologie verschiedene Kerne und spezielle Kanäle innerhalb des Formsteins hergestellt, deren Struktur und Gestalt sich perfekt an die Geometrie des speziellen Formsteins und seine Funktion in der Form anpassen. Um eine höhere Anpassungseffizienz zu erreichen, muss der Kühlkanal dicht an der Außeroberfläche der Komponente anliegen. Nach vorläufiger Analyse und Optimierungsdesign weist der innere Wasserkanal der Form eine bessere Kühlwirkung auf.

Thermische Deformationssteuerung während der Verarbeitung