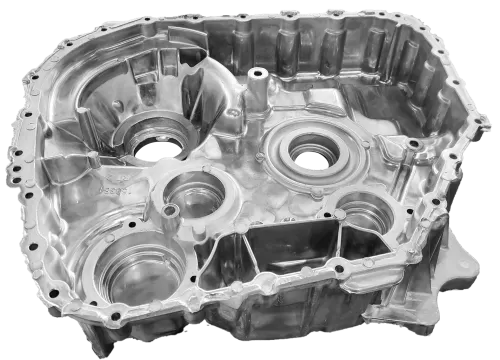

Gussgehäuse für das Automobilgetriebe von Ford

Veröffentlicht am : 14. Februar 2022 Von HXC

Eine erfolgreiche Forschung und Entwicklung von Gussformen ist ein immenses Systemprojekt, das verschiedene Technologien integriert, darunter Materialien, Wärmebehandlung, Design der Formen,Gusstechnologie, Verarbeitungstechnik, MontageTechnik, Produktionsmanagement und Qualitätskontrolle usw. Ein maßgeschneidertes Gusslösung ist ein sehr wichtiger Teil, und die Rationalität der Technologie beeinflusst direkt die Qualität der Teile und ihre Nachproduktion.

Das Automobilgetriebe ist das kritischste Bauteil des Automobil-Antriebssystems. Die Gehäuse von Getrieben weisen normalerweise komplexe Strukturen auf und sind schwierig herzustellen. Bei diesen komplexen Gussteilen spielt eine gute Guss-Design-Lösung eine entscheidende Rolle für die Produktqualität. Dieser Artikel stellt im Detail den Fall der von HXC hergestellten Ford-Automobilgetriebe vor.

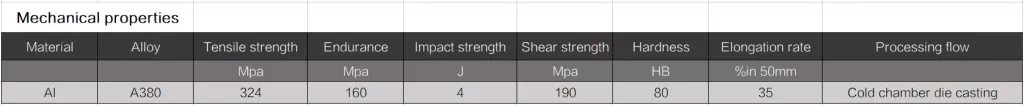

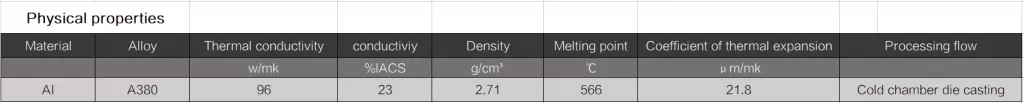

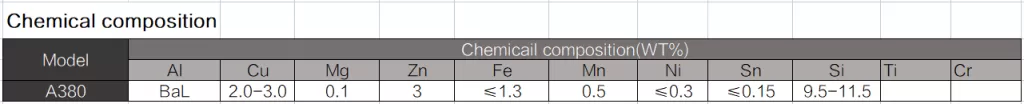

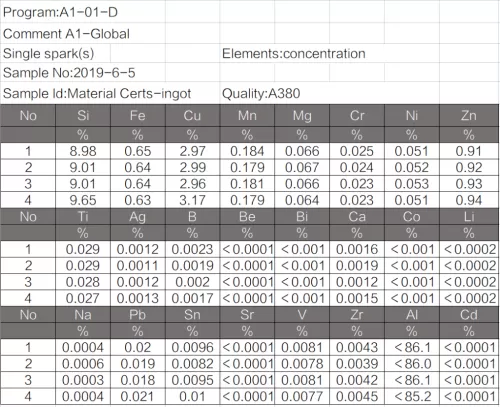

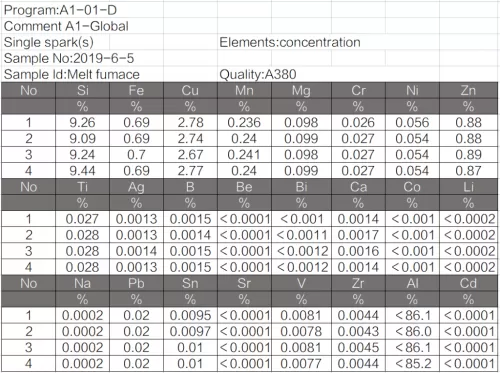

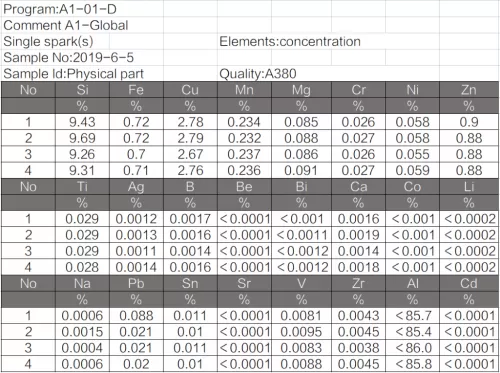

Materialanalyse für gegossene Getriebegehäuse:

Das Material für das Getriebegehäuse ist A380, das gute Eigenschaften in Fliehkraft, Verschleißbeständigkeit, Dichtheit und Hitze-Spaltbeständigkeit aufweist. Es stellt eine perfekte Kombination von Guss-, mechanischen und thermischen Eigenschaften dar.

Seine umfassenden Guteigenschaften eignen sich für die Herstellung und Produktion von Getriebegehäusen. Die Analyse seiner chemischen Zusammensetzung und mechanischen Eigenschaften zeigt folgendes:

Analyse der Probleme in der frühen Phase der gegossenen Bauteile:

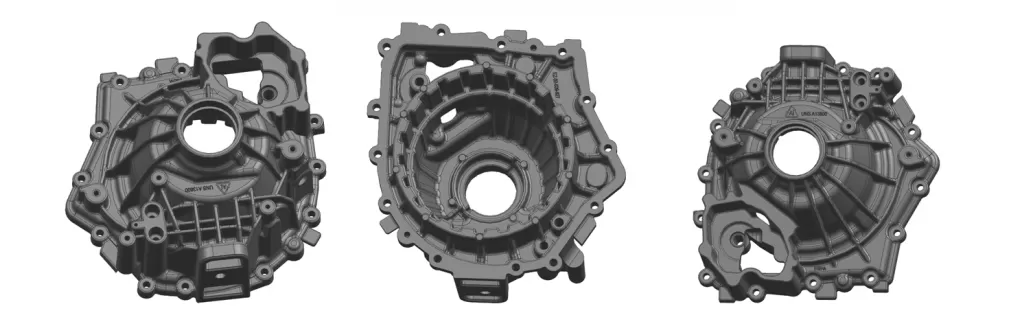

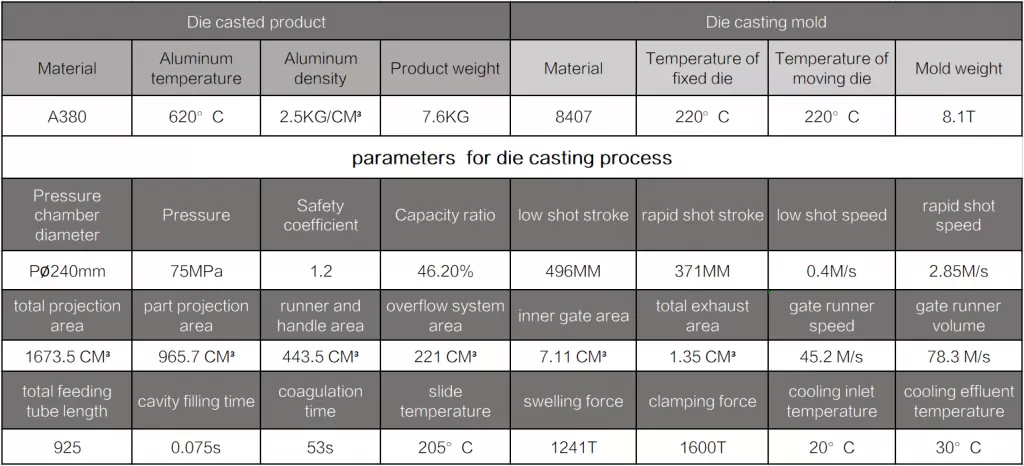

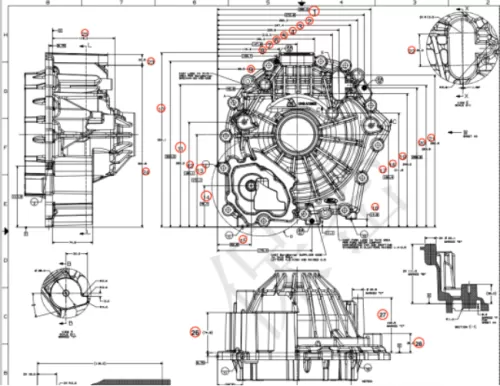

Die Grenzdimension des Getriebegehäuses beträgt etwa 322mmX321mmX203mm, und das Gewicht beträgt etwa 7,6kg. Das Strukturmerkmal dieses dünnwandigen Gussteils ist, dass die durchschnittliche Wandstärke etwa 4mm beträgt. Es gibt viele Nieten, Mulden sowie eine Vielzahl von Verstrebungen und Bolzlöchern. Die komplexe geometrische Form behindert leicht die Strömung der geschmolzenen Metallmasse, was zu unzureichender Füllung führen kann. Nach CAE-Analyse und wissenschaftlicher Berechnung beschlossen wir, eine Gusspresse (1600T) zur Produktion einzusetzen. Sollten in den Kundenzeichnungen Probleme vorliegen, verbessert und modifiziert das HXC-Team sie nach Diskussion mit dem Kunden, bevor es die Lösung zum Review an den Kunden zurückgibt.

Optimierung des Gussverfahrensdesigns

Die casting mold for gearbox shells works in severe environment requiring highly in performance, and has complicated structure with large difference in wall thickness. Die casting mold is required to pass leakage testing under high pressure, so defects of cold insulation and air holes that can cause leakage in casting, which are our priorities to be avoided and solved. To solve these problems, must make synthetic judgment from aspects of mold structure, parameter design and CAE analysis, improve the die casting process, optimize designing, and conduct reasonability verification through production testing.

Design des Gießsystems:

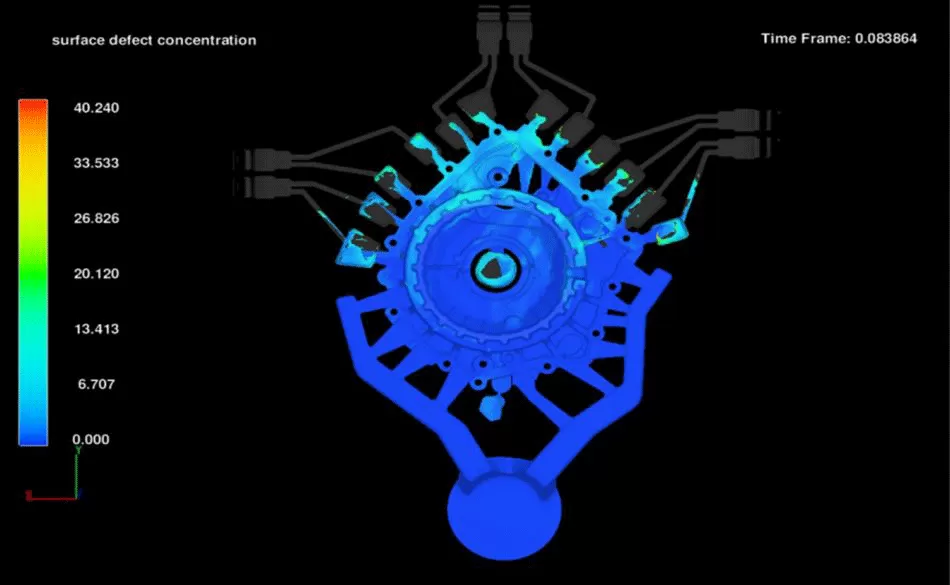

Die Gestaltung des Gießsystems sollte eine möglichst kurze Fließstrecke sicherstellen. Die geschmolzene Metallmasse wird von beiden Seiten synchron zugeführt, erreicht synchron ihren Höhepunkt und schiebt Luft und Abfall parallel aus, ohne dass es zu Lufteinschlüssen an den Enden kommt. Gemäß den Simulationsergebnissen handelt es sich bei diesem Gießsystem um eine optimale Lösung. Der detaillierte CAE-Analysebericht liegt bei.

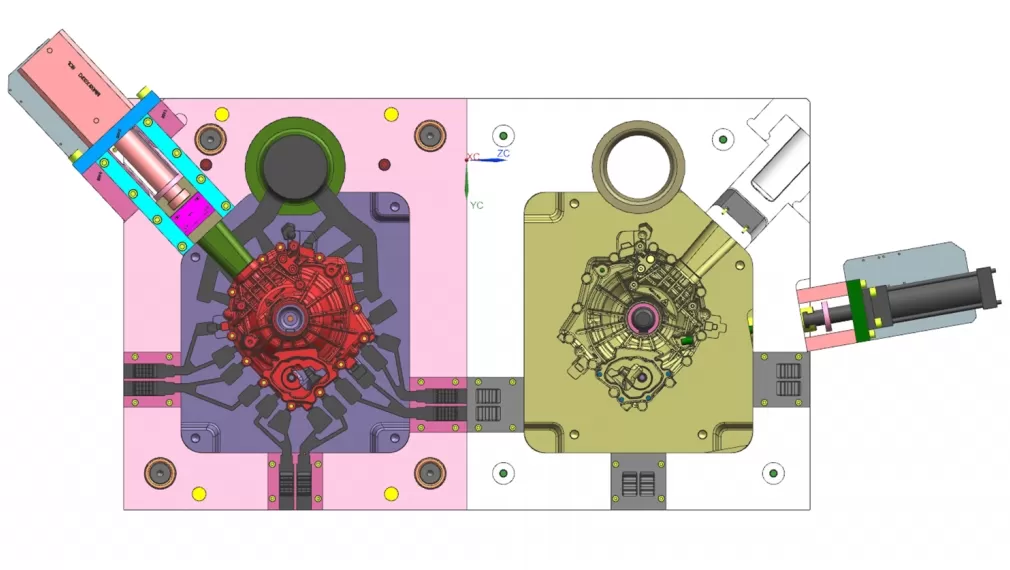

Konstruktion der Gussform:

Diese gegossene Bauteil ist ein Automobil-Getriebegehäuse, das in einer extremen Umgebung arbeitet: langfristig hohen Temperaturen, Hochdruck, hoher Luftfeuchtigkeit oder Kälte, Vibrationen und Staub ausgesetzt. Mit relativ großen Abmessungen und komplexer Struktur sowie hohen Dichtheitsanforderungen stellt es hohe Anforderungen an die Konstruktion, die Bearbeitung und das Gussverfahren. Als Material wurde das Stahl 8407 von Uddeholm Tooling (Schweden) gewählt, das hervorragende Eigenschaften in Bezug auf Resistenz gegen plastische Verformung, thermischen Verschleiß, thermische Impact-Rissbildung und thermische Ermüdungsrisse aufweist. Bitte prüfen Sie den detaillierten DFM-Analysebericht und das 3D-Formen-Design.

HXC hat die Formstruktur festgelegt und die Gussform für das Automobil-Getriebegehäuse gemäß der endgültigen Gussbearbeitungs-Lösung und Technologieparametern hergestellt. Anschließend bei der Formprobe wurde die Anfangstemperatur der Form auf 210°C eingestellt. Als sich die Form bei allmählichem Temperaturanstieg thermisch ausgeglichen hatte, wurden keine offensichtlichen Defekte am Produkt festgestellt. Schließlich wurden die relevanten Gussparameter unter Berücksichtigung der Form- und Bauteileigenschaften sowie auf der Grundlage umfassender Berechnungen festgelegt.

Qualitätskontrolle für die gegossene Getriebeschale

Aufgrund der reichen Erfahrungen von HXC in ähnlichen Projekten können bei der Gussherstellung Probleme auftreten, wie z. B. partielle Löcher, instabile Schlüsseldimensionen oder ein niedriger Passrate, üblicherweise in folgenden Bereichen:

- Produktverzüge treten beim Entformen durch eine zu hohe Haltekraft auf.

- Ziehschäden treten innerhalb der Schaltwellenlöcher auf.

- Kaltstellen treten an der Stirnfläche oder an der Schnittstelle von Verstrebungen auf.

- Risse treten in engen Ecken auf.

Materialprüfung: Mittels Spektrometer führen wir eine Zusammensetzungsuntersuchung der Gussmaterialien durch, um zu gewährleisten, dass die verwendeten Materialien den Produktanforderungen entsprechen, und um fehlerhafte Gussprodukte zu vermeiden, die nicht den automobiltechnischen Standards entsprechen, indem falsche oder unqualifizierte Materialien verwendet werden. HXC testet die Guss-Rohmaterialien in drei Bedingungen: Materialzertifikate Ingot, Schmelzofen und physikalisches Bauteil. Anschließend werden die Daten aus diesen drei Tests subtrahiert. Wenn der Subtraktionswert weniger als 0,01 beträgt, ist das Material qualifiziert. Andernfalls muss eine Reproduktion vorgenommen werden.

Oberflächenprüfung: Wir untersuchen die Oberfläche der Gussteile hauptsächlich visuell. Übliche Oberflächenfehler sind:

Dehnung: In Entformungsrichtung tritt an der Oberfläche des Gussteils ein Zerreißschaden auf, der durch zu kleinen Entformungswinkel und Metallhaftung verursacht wird; in schweren Fällen wird sie sogar als gedehnte Oberfläche bezeichnet.

Schichtmarken: An Gussteilen sind deutliche Metallschichten vorhanden.

Wasserwellen: Auf der Oberfläche von Gussteilen sind glatte Streifen zu sehen.

Kalttrennung: An der Oberfläche von Gussteilen sind deutliche, unregelmäßige und eingedrückte Linienmarkierungen (durchgehend und nicht durchgehend) mit winziger und schmaler Form vorhanden, manchmal mit glatten Rändern und einer Bruchgefahr.

Rissbildung: Thermische Ermüdung an der Oberfläche der Formhohlräume verursacht Netzwerkausbuchtungen und Metallüberstände auf der Oberfläche von Gussteilen.

Eindellung: In dicken Bereichen von Gussteilen treten glatte Eindellungen auf.

Unvollständige Gussformung: An der Oberfläche von Gussteilen gibt es unzureichende Bereiche, die zu einem unklaren Umriss führen.

Überstand, Grat: An den Rändern von Trennflächen treten dünne Metallbleche sowie raue oder scharfe Kanten auf.

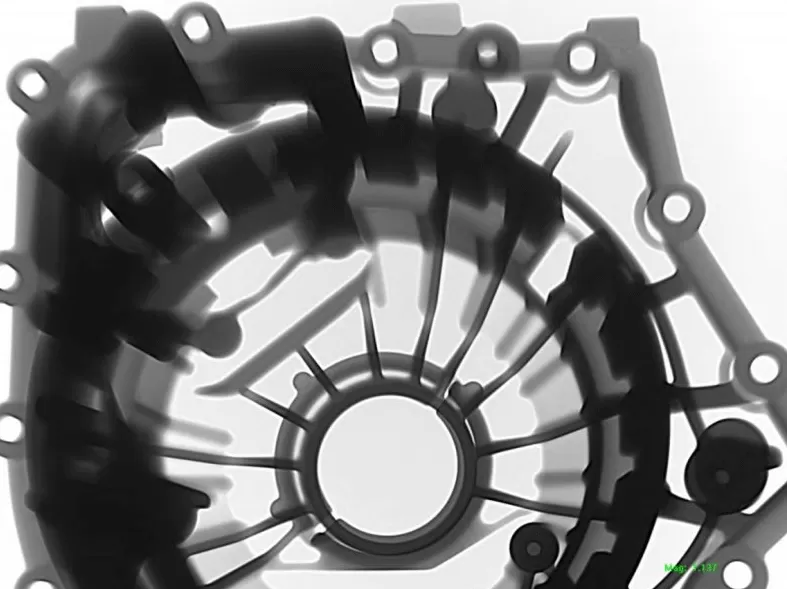

Röntgenuntersuchung der Gussteile (Prüfung auf innere Poren)

Löcher innerhalb der Gussteile, die die zulässige Größe überschreiten, wirken sich direkt auf die mechanischen Eigenschaften des Produkts aus. Daher müssen wir die Position und Größe der inneren Löcher durch Röntgenuntersuchungen bestimmen. Bei Getriebekomponenten führen weine 100%-ige Röntgenprüfung durch, um die Qualität jedes einzelnen Produkts zu gewährleisten.

Dimension inspection:

Die Abmessungen der Gussteile werden hauptsächlich mit CMM (Koordinatenmessgerät) und Profilprojektor geprüft. In Kombination mit speziell entwickelten Prüfmaßen kann die QC-Abteilung von HXC präzise Messdaten erheben, um zu erkennen, ob das Bauteil den Abmessungsanforderungen entspricht.

Excelente conductividad térmica y conductividad eléctrica

Para la producción de cajas de cambios de Ford, la tasa de aprobación superó el 98% según estadísticas. Nuestros productos de fundición die son la mejor prueba de la especialidad y competencia de HXC en tecnología de fundición die compleja de alto nivel.

HXC cuenta con más de 10 máquinas de fundición die, siendo la máquina de fundición die de mayor tamaño de 3500T, lo cual puede satisfacer los requisitos de producción de productos de fundición die de gran tamaño. Además, contamos con más de 50 equipos de post-procesamiento e inspección. Lo que es más, mejoramos constantemente nuestra capacidad manufacturera cada año. El equipo de HXC siempre está a su servicio. HXC puede perfeccionar los productos para usted.