Das Formungsverfahren nutzt die Eigenschaften von Silikonkautschuk, wie hohe Elastizität und Hitzebeständigkeit, um Prototypen genau und schnell zu replizieren. Es findet weite Anwendung in Bereichen wie Automobil, Gesundheitscare, Luft- und Raumfahrt, Elektronik und digitale Produkte, Beleuchtung usw. Seine Hauptvorteile umfassen einen schnellen Herstellungsprozess, niedrige Kosten und eine Performance, die der von Spritzgießprodukten ähnelt. Es eignet sich für Kleinserienfertigung, Reverse Engineering, Formprüfung usw., wodurch der Entwicklungszyklus verkürzt und die Forschungs- und Entwicklungskosten gesenkt werden können.

Das Vakuumguss wird unter Vakuumbedingungen durchgeführt, um Hochqualitätsgussstücke ohne Blasen, mit glatter Textur und ohne Defekte herzustellen.

Das Polyurethangießen, manchmal auch Vakuumguss genannt, ist ein Kleinserien-Gussverfahren, das wegen seiner Anpassungsfähigkeit weit verbreitet geschätzt wird. Seine Anwendung ist für alles von medizinischen Geräten bis zu Innenteilen für Autos und Flugzeuge von entscheidender Bedeutung.

Im Vakuumgussverfahren werden verschiedene luftfreie Harze, darunter Polyurethan, Epoxidharz oder Silikon, in die gewünschte Form gebracht. Während dieses Prozesses saugt eine Pumpe oder ein ähnliches Gerät die gesamte Luft aus der Form.

Es bietet gegenüber herkömmlichen Herstellungstechniken viele Vorteile, darunter niedrigere Kosten, schnellere Produktionszeiten und die Fähigkeit, komplexe Teile mit komplexen Details herzustellen.

Vakuumguss

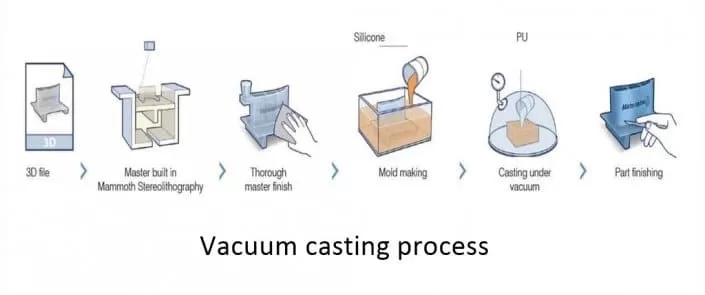

Vakuumguss-Verfahrensfluss

1.Erstellen Sie 3D-Formen oder geometrische Formen durch Modellierung.

2.Verwenden Sie das 3D-Modell als Vorlage, um ein hochwertiges Mastermodell zu erstellen.

3.Erstellen Sie anhand des Mastermodells eine Silikonform.

4.Das Gussmaterial wird gemischt und gegossen.

Nach Aushärtung und Entformung die Gussstücke abschließen.

3D-Modellierung

Mastermodell erstellen

Silikonform herstellen

Gussmaterial wird gemischt und gegossen

Guss aushärten und entformen

Anwendung des Vakuumgussverfahrens

Das Vakuumgussverfahren wird in verschiedenen Industrien aufgrund seiner Vielseitigkeit eingesetzt. Seine Fähigkeit, komplexe und genaue Komponenten herzustellen, macht es ideal, um hervorragende Ergebnisse zu liefern.

1.Luft- und Raumfahrtindustrie

Aufgrund ihrer Genauigkeit, Reproduzierbarkeit und Fähigkeit, komplexe Details zu handhaben, kann das Vakuumgussverfahren präzise Aviation-Komponenten erfolgreich herstellen, darunter Kraftstoffsysteme, Luftleitungen und Außenkomponenten von Flugzeugen.

2.Medizintechnik

Das Vakuumgussverfahren eignet sich ideal zur Herstellung komplexer Teile und Komponenten in der Medizinbranche, wie z. B. medizinische Implantate und Prothesen.

3.Automobilindustrie

Hochdetalierte Automobilkomponenten wie Ansaugkrümmer, Abgassysteme und Karosseriebauteile können in der Automobilindustrie von der Präzision und Konsistenz des Silikon-Vakuumgussverfahrens profitieren.

4.Lebensmittel- und Getränkeindustrie

Im Lebensmittel- und Getränkebereich wird das Vakuumgussverfahren häufig verwendet, um Verpackungen, Behälter, Dosen, Tassen, Flaschen, Gläser und andere Necessitäten in Lebensmittelproduktionsanlagen herzustellen.

2.Elektronikindustrie

Die Stoß- und Hitzebeständigkeit von Polyurethan macht das Vakuumgussverfahren zur ersten Wahl für die Herstellung von Gehäusen elektronischer Geräte.

6.Verbrauchsgüterherstellung

Verbrauchsartikel wie Spielzeuge und Sportgeräte können durch das Vakuumgussverfahren perfekt hergestellt und für die Anwendung geeignet gemacht werden.