Stahlwerkstoff CNC-One-Stop-Teileverarbeitung

CNC-Bearbeitung von rostfreiem Stahl

Aufgrund der besonderen Eigenschaften von rostfreiem Stahl wie Korrosionsbeständigkeit und Verschleißbeständigkeit ist es zu einem der Materialien geworden, das von Ingenieuren häufig gewählt wird.

Häufige Modelle von rostfreiem Stahl sind: Austenitischer Stahl, Martensit, 304, 303, 316, 420, Duplexstahl usw. Verschiedene Arten von rostfreiem Stahl haben unterschiedliche physikalische Eigenschaften. Wenn Ihr Produkt unmagnetisch sein muss und eine hohe Zähigkeit und Plastizität aufweisen soll, bei der Stärke aber keine Rolle spielt, empfehlen wir Ihnen, austenitischen rostfreien Stahl zu verwenden. Wenn Ihr Produkt Lebensmittel ist, empfehlen wir Ihnen, rostfreien Stahl 316 zu verwenden. HXC verfügt über mehr als zehn Jahre Erfahrung in der CNC-Bearbeitung von rostfreiem Stahl. Wenn Sie sich noch nicht für ein Material entschieden haben, zögern Sie nicht, sich an unsere Online-Technik-Ingenieure zu wenden.

Welche Verarbeitungsprozessverläufe bestehen für die CNC-Bearbeitung von Teilen aus rostfreiem Stahl?

Rostfreier Stahl weist eine hohe Dichte, eine große Härte und keine Magnetanziehung auf. Bei der Verarbeitungstechnologie unterscheiden sich die Spannung und die Werkzeugauswahl von anderen Materialien. Die gängigen Verarbeitungstechnologien für die CNC-Bearbeitung von Teilen aus rostfreiem Stahl sind im Allgemeinen die folgende: CNC-Fräsen, CNC-Drehen, Schleifen, Drahtschneiden, Funkenerosion, Tieflochbohren. Es gibt viele neue und präzise Prozesse, und Ingenieure verfügen über Methoden, um verschiedene Prozesse zu kombinieren, um Ihnen das ideale Produkt zu liefern.

Darstellung von Teilen aus rostfreiem Stahl:

Welche Oberflächenbehandlungen gibt es bei der CNC-Bearbeitung von rostfreiem Stahl?

Normalerweise denken wir, dass Edelstahl nicht oxidiert oder korrodiert, sodass keine Oberflächenbehandlung erforderlich ist. Dies ist jedoch falsch. In einer bestimmten Umgebung oxidiert und korrodiert Edelstahl über einen längeren Zeitraum, auch wenn die Geschwindigkeit nicht schneller ist als bei anderen Stahlteilen.

Um Produkte zu schützen, Oxidation und Korrosion zu verhindern und die Lebensdauer sowie die Identifizierbarkeit zu verbessern, bieten wir unseren Kunden seit langem Verarbeitungs- und Oberflächenbehandlungsservices. Übliche Oberflächenbehandlungen für CNC-bearbeiteten rostfreien Stahl sind: Schleifen, Polieren, Sandstrahlen, Pulverbeschichten, Drahtziehen, Galvanisieren, Lasergravieren usw.

Prüfstandards und Verfahren

1:Entwickeln Sie einen Prüfplan gemäß der Anwendung der Teile und Branchenstandards (z. B. ASTM, ISO, GB usw.).

2:Stichprobenprüfung: Bei serienmäßig hergestellten Teilen wird nach einem bestimmten Prozentsatz 取样 (Stichproben genommen), um die allgemeine Qualitätsstabilität zu gewährleisten.

3:Aufzeichnung und Nachverfolgbarkeit: Bewahren Sie die Prüfdaten auf, um die Qualitätsnachverfolgbarkeit der Teile zu gewährleisten.

4:Bei Produkten mit strengen Anforderungen an die Produktqualität wenden wir das Verfahren der umfassenden Inspektion an.

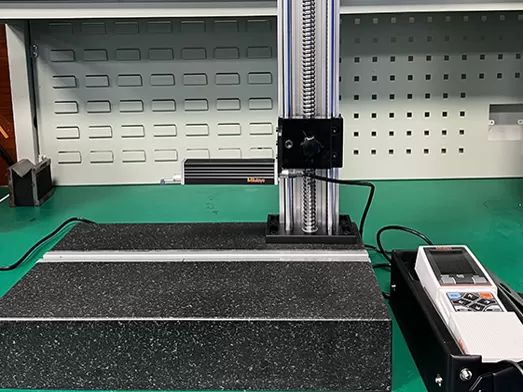

1.Messung der Abmessungen und geometrischen Genauigkeit

Werkzeuge: Koordinatenmessgerät (CMM), Caliper, Mikrometer, Projektor, Profilometer usw.

Prüfinhalte:

Messung der wichtigen Abmessungen der Teile, wie Länge, Durchmesser, Lochdurchmesser, Wandstärke usw.

Prüfen Sie geometrische Toleranzen, wie Geradheit, Flächenparallelität, Rundheit, Lotrechtigkeit, Koaxialität usw.

Überprüfen Sie die geometrische Genauigkeit komplexer Kurvenflächen oder unregelmäßig geformter Strukturen durch 3D-Scanning oder Bildmessung.

2.Prüfung der Oberflächenqualität

Optische Inspektion:

Visuelle Beobachtung oder mit Hilfe einer Lupe oder Mikroskopie prüfen, ob auf der Oberfläche Defekte wie Kratzer, Risse, Oxidation, Rost, Burrs, Mulden usw. vorhanden sind.

Prüfen, ob die Wirkungen von Oberflächenbehandlungen (z. B. Polieren, Galvanisieren, Sandstrahlen usw.) gleichmäßig sind.

Rauheitsmessung der Oberfläche:

Verwenden Sie einen Rauheitstester (z. B. Tastpenner oder optischer Typ), um die Rauheitswerte (Ra, Rz usw.) der Oberfläche zu messen, um zu gewährleisten, dass sie den technischen Anforderungen entsprechen.

3.Prüfung der Materialeigenschaften

Härteprüfung:

Verwenden Sie einen Rockwell-Härteprüfgerät (HRB, HRC), Vickers-Härteprüfgerät oder Brinell-Härteprüfgerät, um zu prüfen, ob die Härte des Edelstahls den Standards entspricht.

Chemische Zusammensetzungsanalyse:

Verwenden Sie einen Spektrometer (z. B. ein Röntgenfluoreszenzspektrometer, Direktlesespektrometer) oder eine chemische Analysemethode, um zu überprüfen, ob die Zusammensetzung des Edelstahls (z. B. die Gehalte an Chrom, Nickel, Molybdän) den Anforderungen des Grades entspricht.

Mechanische Eigenschaftsprüfung:

Detektieren Sie die mechanischen Eigenschaften des Edelstahls, wie Stärke und Zähigkeit, durch Zugversuche, Schlagversuche usw.

4.Prüfung auf innere Defekte

Nichtzerstörende Prüfung (NDT):

Wird verwendet, um innere Defekte wie Risse, Poren, Einschlüsse usw. nachzuweisen und eignet sich für dickwandige Bauteile.

Detektieren Sie innere Strukturdefekte (z. B. Schweißnahtqualität, Gußdefekte) durch Röntgenabbildung mittels Durchdringung der Teile.

Magnetpulverprüfung:Bei ferromagnetischem Edelstahl werden Oberflächen- und nahoberflächige Risse detektiert.

Penetrationsprüfung:Wird verwendet, um offene Oberflächendefekte (z. B. Risse, Poren) in undurchlässigen Materialien nachzuweisen.

5.Funktionstest

Dichtheitsprüfung:

Für Bauteile mit Dichtheitsanforderungen (z. B. Ventile, Rohrverbindungen) werden hydraulische oder pneumatische Drucktests durchgeführt, um undicht zu prüfen.

Korrosionsbeständigkeitsprüfung:

Überprüfen Sie die Korrosionsbeständigkeit des Edelstahls in spezifischen Umgebungen durch Salzspritztests, interkristalline Korrosionsprüfungen usw.

Montagetest:

Prüfen, ob die Montage und Passform der Teile mit anderen Komponenten reibungslos erfolgt, um eine normale Funktionsfähigkeit zu gewährleisten.