Was wir getan haben

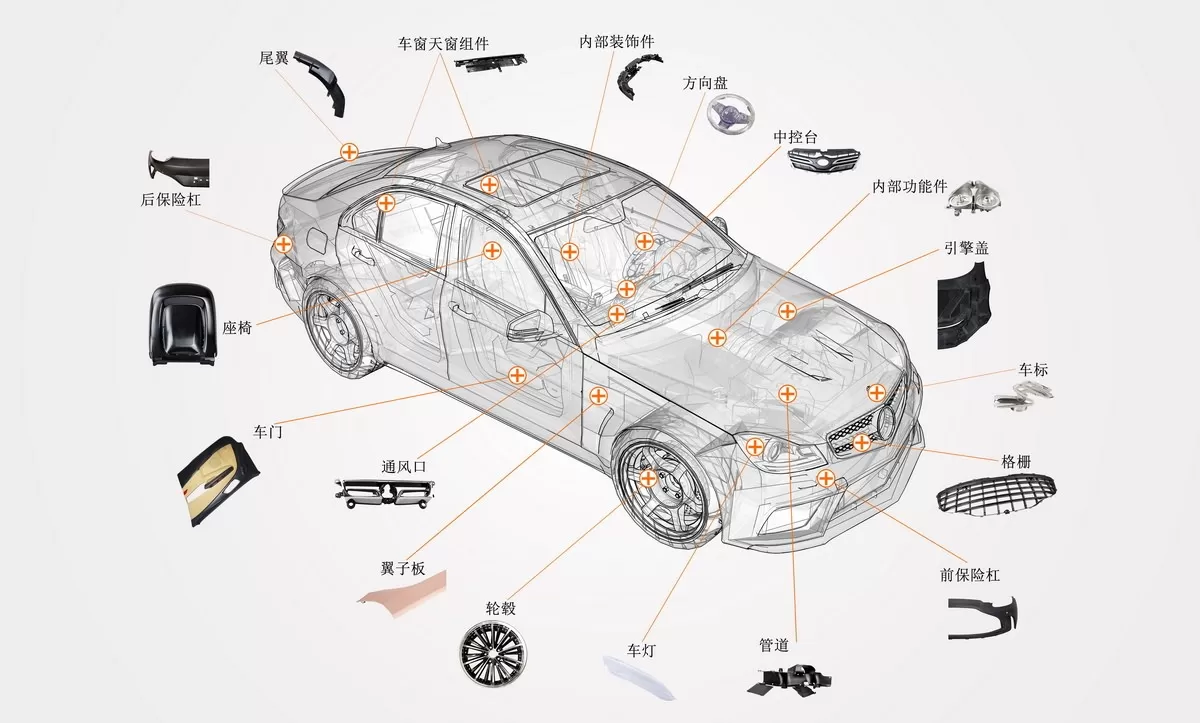

Die Automobilindustrie ist eine wichtige Kundengruppe für HXC. Wir bieten One-Stop-Services vom Prototypen, über die Formenentwicklung, -fertigung, Massenproduktion, Prüfung und Montage bis zur erfolgreichen Lieferung. Mit einem umfassenden Produktportfolio, das alle Arten von Automobilaußenbauteilen, strukturellen Funktionsteilen, Innenausstattungsteilen und anderen Produkten umfasst, hat das Unternehmen die Branchenzertifizierung IATF 16949 erfolgreich bestanden.

Wir nutzen umfassend die Ressourcen aus nationaler und internationaler Produktentwicklungstechnologie, Fertigungstechnologie und Produktionsmanagementtechnik. Wir bauen von einem hohen Niveau ausgehend eine internationale Produktplattform auf, arbeiten eng mit unseren Kunden an der Entwicklung neuer Produkte zusammen und haben es geschafft, für weltweit renommierte Marken wie Bentley, Aston Martin, Land Rover, Mercedes-Benz, Audi, Volvo, Volkswagen, DOMETIC, IAC usw. neue Produkte zu entwickeln und in die Massenproduktion zu bringen. Dies hat zu jahrzehntelangen, vertieften Partnerschaften geführt und bildet zugleich eine solide Grundlage für die weitere Entwicklung von HXC in der Automobilindustrie.

Prototypenherstellung

Ab dem Prototypen bieten wir durch Prozesse wie 3D-Druck, Formenreplikation, CNC-Bearbeitung, Blechverarbeitung und andere innerhalb von 24 Stunden ein offizielles Angebot und liefern im Schnitt binnen 3-7 Tagen. Dies ermöglicht eine schnelle Validierung des Kundenentwurfs und sichert wertvolle Zeit für den Markteintritt neuer Produkte. Gleichzeitig arbeiten wir während der Prototypenproduktion eng mit den Kunden zusammen, um Probleme zu identifizieren und zu lösen sowie das Design zu optimieren. Dadurch legen wir die Grundlage für eine reibungslose Massenproduktion zukünftiger Produkte.

Automodelle werden schnell erneuert, neue Produkte laufen ständig auf den Markt und es werden viele Ersatzteile hergestellt. Wir beginnen die Validierung mit dem Prototypen, was doppelten Anforderungen an Qualität und Zeit gerecht werden muss. Gleichzeitig müssen wir über umfassende technische Stärke verfügen, um den unterschiedlichen Bedürfnissen verschiedener Kunden und Produkte gerecht zu werden.

HXC setzt seit vielen Jahren auf Technologieentwicklung, nutzt das IPD-Produktentwicklungsmodel (Integrated Product Development) und eine wissenschaftliche Prozesssteuerung. Durch kontinuierliche Verbesserungen in Schnelligkeit, Qualität und Kosteneffizienz schließt es nahtlos an die Produktentwicklungsprozesse seiner Kunden an. Die Reduzierung von Materialverschwendung und anderen wertvollen Ressourcen bei unnötigen Prototypen oder Neukonstruktionen minimiert die Wahrscheinlichkeit von nachträglichen Produktumdesigns während der Serienfertigung erheblich.

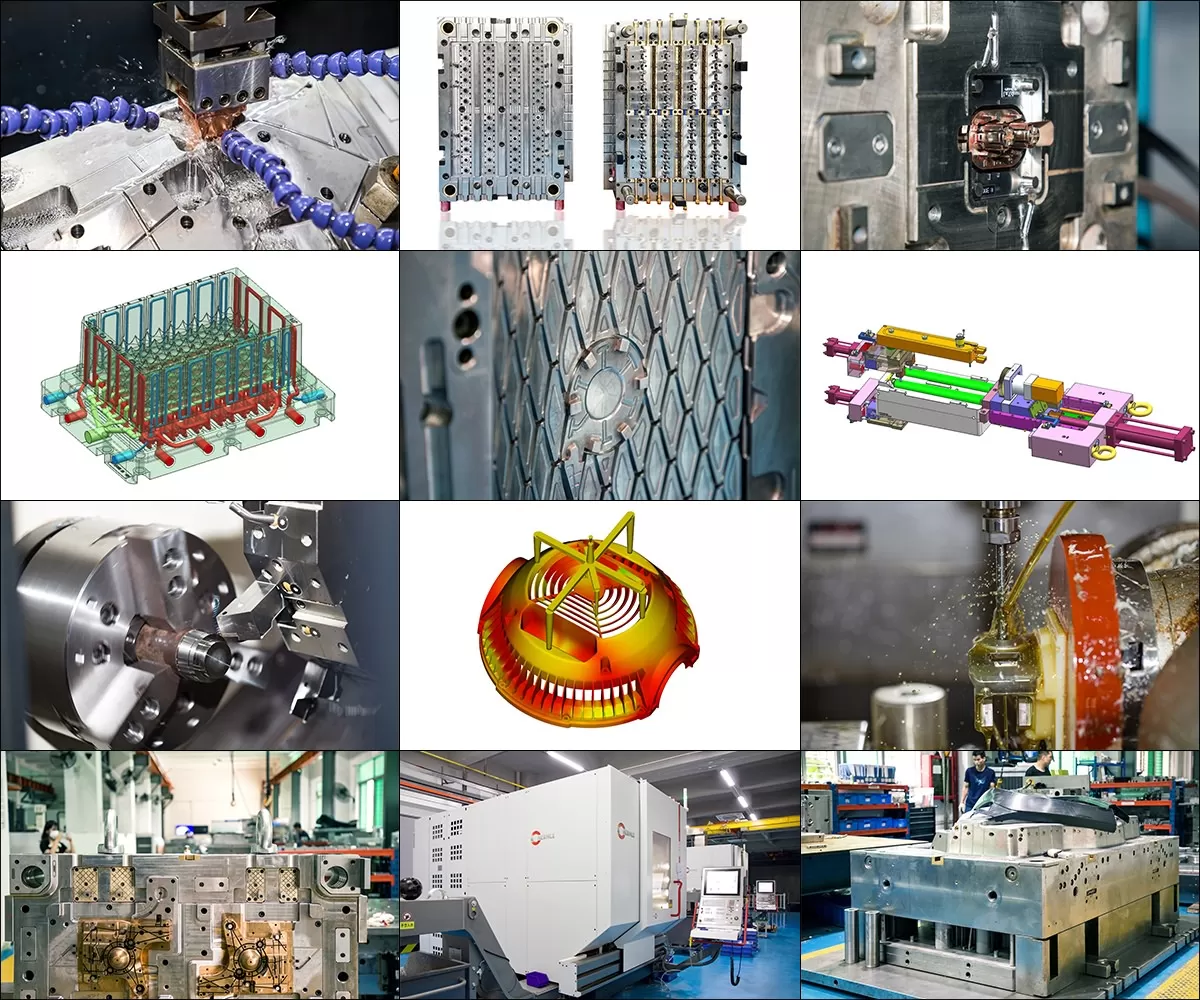

Formenentwicklung und -fertigung

HXC verfügt über jahrelange reiche Erfahrung in der Formenentwicklung und -fertigung. Das technische Designteam der Firma umfasst mehr als 35 Personen, darunter erfahrene Designer mit über zehnjähriger Fachkunde sowie Spitzenkräfte aus dem Distrikt Bao'an in Shenzhen.

HXC verfügt über mehr als 20 nationale Patente. Nach 15 Jahren der Entwicklung weist es in der gleichen Branche in der komplexen Formstrukturgestaltung, der hochpräzisen Formgestaltung und -verarbeitung, der Formflussanalyse, der konformen Kühltechnik sowie der Verarbeitungsthermischen Deformationsverwaltung offensichtliche technische Vorteile auf.

Die Firma verfügt über 5 deutsche HERMLE C22, C42, C62 5-Achsen-Feinbearbeitungszentren, AGIE-Funkenerosionen, Sodick-Funkenerosionen, Okuma, FANUC, AgieCharmilles und andere präzise Formenbearbeitungsgeräte, insgesamt 83 Einheiten, sowie eine Produktionswerkstatt mit konstanter Temperatur und Luftfeuchtigkeit. Die Bearbeitungsgenauigkeit kann bis 0,002 mm erreichen. Die Erstpassrate (T1) überschreitet 90%.

Serienfertigung

In der Serienfertigungsstufe durchführt HXC die Massenproduktion über Prozesse wie Formenentwicklung, Formenherstellung, Spritzgießen, spanende Bearbeitung, Druckgießen, Extrusion, Stanzung usw. Mittels umfassender Oberflächenbehandlungsprozesse wie Polieren, Plattieren, Oxidieren, Sandstrahlen, Pulverbeschichten, Lackieren, Passivieren, Elektrophorese usw. werden die Erscheinungs- und Leistungsanforderungen der Kunden erfüllt.

Die Firma verfügt über Sumitomo- und Sodick-Spritzgießmaschinen, und hochpräzise Handlingroboter können 24-stündig automatisiert spritzgießen, um eine effiziente Produktion zu gewährleisten. Das etablierte CMM-Vollautomat-Messlabor kontrolliert streng die Maße und Qualität.

Die Firma verfügt über ein Team von Fachleuten für präzise Kunststoffformen und Spritzgießen mit reichlichem theoretischem und praktischem Erfahrung. Die Kernmitglieder haben mehr als 20 Jahre Erfahrung in der Formenindustrie und können verschiedene schwierige Probleme lösen, die bei der Produktion auftreten, so dass der gesamte Produktionsprozess reibungsloser verläuft.

Montageinspektion

HXC verfügt über eine unabhängige und standardisierte Montageproduktionslinie. Unter Einsatz branchenführender Prüfequipment und -technologien kontrollieren wir von der Prototypenfertigung bis zur Serienlieferung jeden Schritt des Produktionsprozesses, damit jeder Produktionsabschnitt zeitgerecht den Standards entspricht und der gesamte Produktionsablauf reibungslos verläuft. Insgesamt sichert dies nicht nur eine hohe Produktionsausbeute, sondern verkürzt auch den Produktionszyklus und senkt die Zeitkosten erheblich.

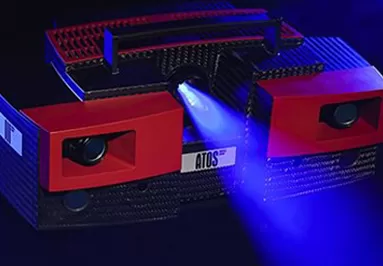

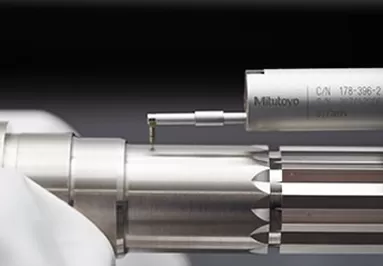

Unser Testzentrum verfügt über fortschrittliche und umfassende Prüfeinrichtungen wie den deutschen GOM ATOS III TRIPLE Scan Blaulicht-3D-Scanner, das schwedische Hexagon-Dreikoordinaten-Meßgerät, das 2,5-dimensionale Vollautomat-Bildmessgerät, den Hitachi Handheld Röntgen-Fluoreszenz-Spektrometer, das schweizerische TESA Höhenmeßgerät und das japanische Mitutoyo Rauheitsmeßgerät, um zu gewährleisten, dass Ihre Produkte den Design- und Funktionsanforderungen entsprechen.

Partner