Drehen verschiedener Materialien, Verwendung von HXC-Werkzeugen

2024-11-05

Druckguss: FAQ-Leitfaden

2024-11-05HXC-Hochpräzisionsfertigungsprozess: Das Geheimnis

Mit der Entwicklung der industriellen Produktion und den sich ändernden Anforderungen hat die Präzisionsfertigungspraxis erhebliche Veränderungen erfahren, die sich durch eine Zunahme der Kategorien, eine Spezialisierung der Richtungen und einen Trend zur Professionalisierung kennzeichnen. Technologische Fortschritte haben eine kontinuierliche Innovation der Techniken angeregt, wodurch sowohl die Qualität als auch die Präzision der Fertigung verbessert wurden. In Bereichen wie Luft- und Raumfahrt, medizinische Geräte und optische Instrumente sind die Präzisionsanforderungen an Komponenten streng, wobei oft Mikrometer- oder sogar Nanometerebenen erreicht werden. Um die Bedürfnisse anderer Branchen zu erfüllen, treibt sich der Sektor der Präzisionsfertigung auch in seinen Fertigungstechnologien weiter innovativ voran und durchbricht neue Grenzen.

1.Kerngprozesse der Präzisionsfertigung

Zu den Schlüsseltechnologien in der Präzisionsfertigung gehören Ultrapräzisionsdrehen, -schleifen und -polieren. Beim Ultrapräzisionsdrehen werden Diamantwerkzeuge eingesetzt, um eine Bearbeitungsgenauigkeit im Nanometerbereich zu erreichen, was sich besonders für die Verarbeitung optischer Komponenten eignet. Beim Schleifen werden Diamant- oder CBN (Cubic Boron Nitride)-Schleifscheiben verwendet, die hart- und spröde Werkstoffe effektiv mit Präzisionen bis in den Sub-Mikrometer-Bereich verarbeiten können.

Zusätzlich ist die Präzisionsmesstechnik von entscheidender Bedeutung, um die Bearbeitungsgenauigkeit zu gewährleisten. Geräte wie Laserinterferometer und Weißlichtinterferometer können hochpräzise Messungen im Nanometerbereich durchführen, wodurch sichergestellt wird, dass die Abmessungen und Formen der Komponenten den Standards entsprechen. Mit der Onlinemesstechnik lässt sich der Bearbeitungsprozess in Echtzeit überwachen, was rechtzeitige Anpassungen ermöglicht und die Bearbeitungsqualität weiter verbessert.

2.Technische Merkmale der Präzisionsfertigung

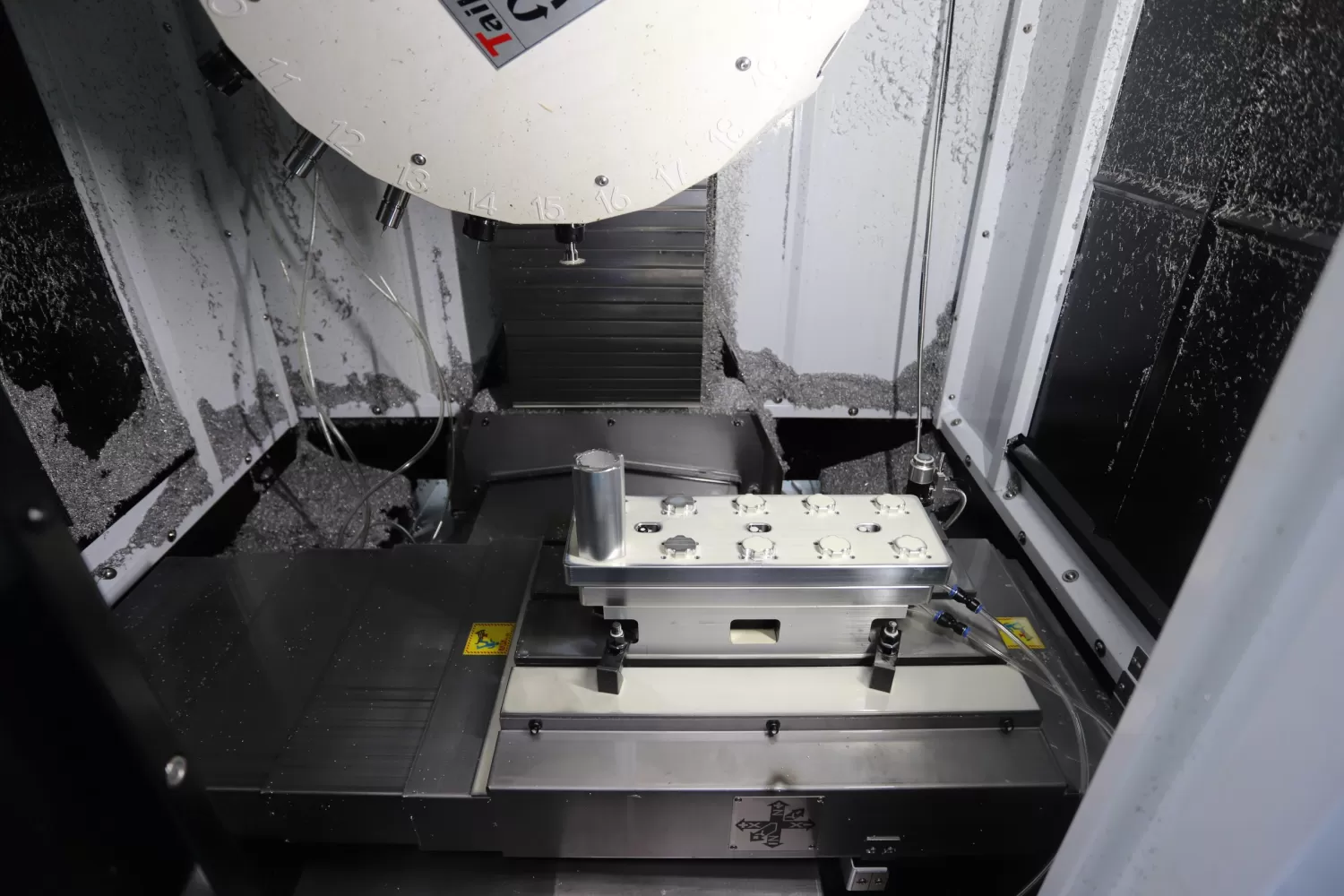

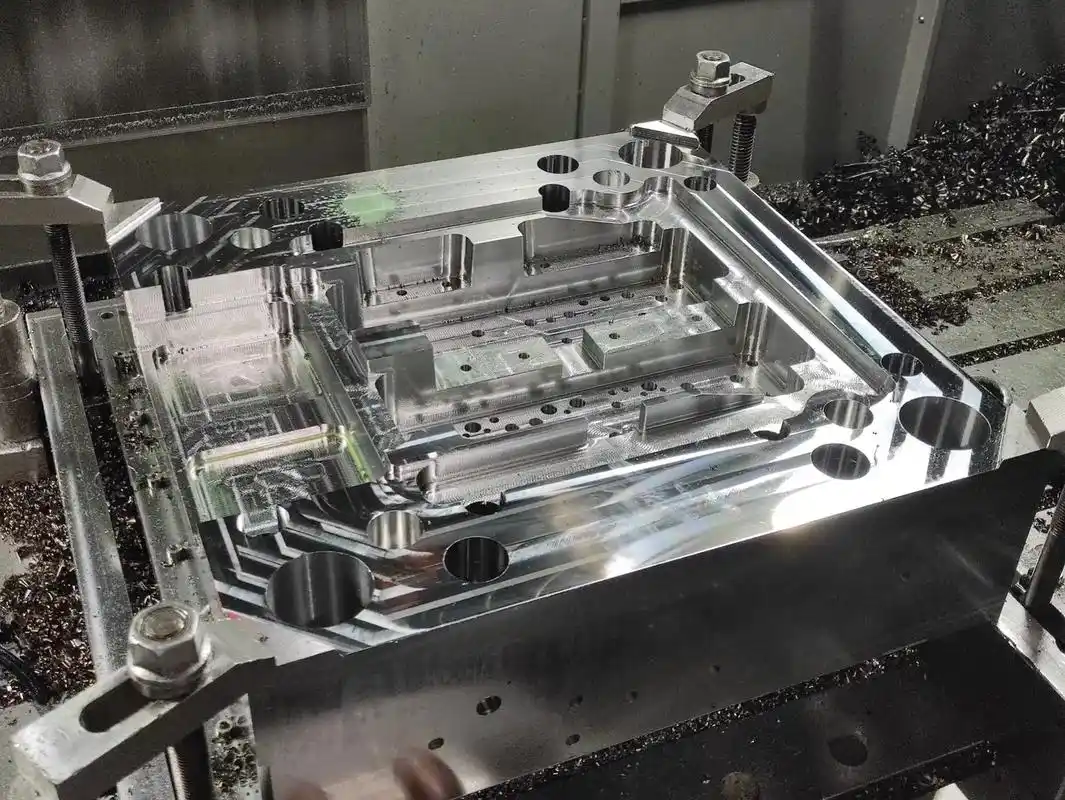

Die Bearbeitung von Präzisionskomponenten umfasst zahlreiche strenge Anforderungen und Merkmale. Zunächst in Bezug auf Genauigkeit: Es ist unerlässlich, während der Bearbeitung und Inspektion streng an die Konstruktionsspezifikationen zu halten, um eine hohe Bearbeitungsgenauigkeit und eine einwandfreie Oberflächenfinish zu erzielen, die eine herausragende Präzision gewährleistet. Zweitens ist die Auswahl der Ausrüstung von grundlegender Bedeutung: Hochpräzise CNC-Bearbeitungsmaschinen und präzise Messinstrumente sind erforderlich, um zu gewährleisten, dass die hergestellten Komponenten den Standards für Präzision und Qualität entsprechen. Darüber hinaus ist der Einsatz moderner Fertigungstechnologien wie CAD/CAM, 3D-Druck und Mikrobearbeitung unabdingbar, um die Bearbeitungsgenauigkeit und -effizienz zu verbessern.

In Bezug auf die Rohstoffe erfordert die Präzisionsfertigung die Verwendung hochwertiger Materialien mit konsistenten und standardisierten Chargen. Die Härte, Dichte und mechanischen Eigenschaften dieser Materialien müssen ebenfalls den Fertigungsanforderungen entsprechen. Hinsichtlich der Produktionsumgebung ist die Einhaltung strenger Reinheitsstandards von entscheidender Bedeutung, da selbst geringste Verunreinigungen oder Kontaminationen die Qualität der Bauteilfertigung nachteilig beeinflussen können.

In Bezug auf die Fertigungsprozesse erfordern Präzisionskomponenten oft spezielle, erweiterte Verfahren wie Funkenerosion (EDM), Drahterosion und andere nicht-traditionelle, effiziente und materialschonende Techniken. Darüber hinaus muss der gesamte Fertigungsprozess von Präzisionskomponenten einem akribischen Qualitätskontrollansatz folgen, wobei jeder Zwischenschritt streng überwacht und auftretende Probleme umgehend behoben werden, um sicherzustellen, dass die Qualität und Präzision der Komponenten die Anforderungen vollständig erfüllen.

3. Schlussfolgerung

Die Technologie der Präzisionskomponentenbearbeitung entwickelt sich hin zu höherer Präzision, größerer Effizienz und breiterer Anwendbarkeit. Mit kontinuierlichen Durchbrüchen bei neuen Materialien, Prozessen und Technologien wird die Präzisionsbearbeitung eine zunehmend wichtige Rolle in der Hochwertigfertigung spielen und die Fertigungsindustrie zu höheren Standards treiben.