CAESES und FLOW-3D Kopplungsoptimierungsfall

2025-03-21

HXC Industrieller Roboter Druckguss – Fallbeispiel

2025-03-22Entgratung und Schleifprozess für den Synchronisator-Naben einer Automobilgetriebe

Als Schlüsselkomponente von Automobilen haben Automobilgetriebe besonders strenge Anforderungen an das Material, die Form- und Lage Toleranz, die Oberflächenqualität und andere Faktoren der darin verbauten mechanischen Bauteile. Der Synchronisator-Naben ist ein unverzichtbarer und wichtiger Bestandteil des Getriebes, der hauptsächlich dazu verwendet wird, die Krafteinwirkung zwischen den Zahnrädern bei Ganganschlägen zu reduzieren und einen sanften Gangwechsel des Autos zu ermöglichen.

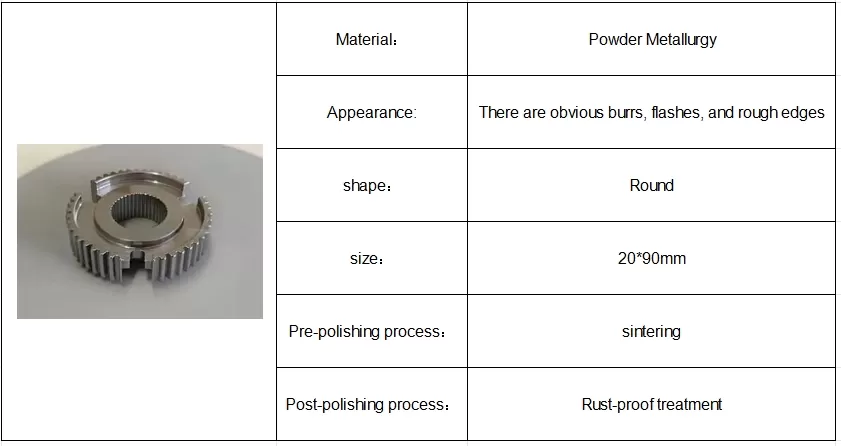

Synchronisator-Naben werden in der Regel durch Pulvermetallurgie hergestellt. Während des Verarbeitung- und Formgebungsprozesses treten aufgrund von Faktoren wie Formen, Prozessen oder Rohmaterialien oft sichtbare Grate und Flaschen an den Kanten zwischen den Zähnen oder in der mittleren Keilnut des Produkts auf. Das Vorhandensein dieses Grate-Phänomens hat einen negativen Einfluss auf die Oberflächenqualität des Produkts und wirkt sich stark auf die mechanischen Eigenschaften, die Sicherheit und die Benutzererfahrung der Getriebebaugruppe aus. Heute teilen wir einen Fall, in dem gezeigt wird, wie Grate und Flaschen an Automobil-Synchronisator-Naben-Produkten entfernt und eine effiziente Schleifung und Polierung in Massenproduktion erreicht wird. Diese Schleifverfahren sind auch für die Entgratisierungs- sowie Schleif- und Polierungsbedürfnisse anderer Automobilbauteile wie Pulvermetallurgie- oder Gussteile wie Zahnräder, Zahnringe und Zahnschalen anwendbar.

1. Der Synchronisator-Naben vor Entgratisierung, Schleifung und Polierung

2. Anforderungen an Polierung und Entgratisierung:

Massive und effiziente Entfernung von Graten, Flaschen und rauen Kanten zur Verbesserung der Oberflächenglanz.

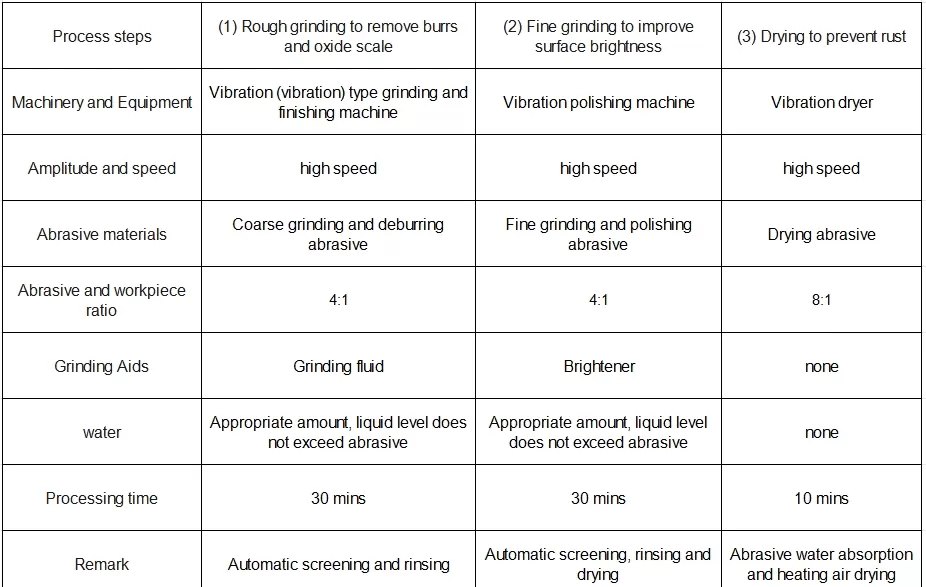

3. Details des Entgratisierungs-, Schleif- und Polierungsprozesses für den Synchronisator-Naben:

4. Vergleich der Effekte von Entgratisierung, Schleifung und Polierung am Synchronisator-Naben

5.Zusätzliche Anmerkungen

Der Hauptherstellungsprozess für Synchronisator-Naben ist die Pulvermetallurgie. Nach der Sinterschmelze muss das Produkt zugeschnitten werden, um die dimensionsgenauigkeit des gesinterten Bauteils zu verbessern und zu gewährleisten, dass die Produktgenauigkeit den Anforderungen des Synchronisator-Nabens entspricht. Die Grate konzentrieren sich hauptsächlich an den Rändern der Zahnkanten und Keilnuten, und die tägliche Verarbeitungsmenge ist groß. Daher wird eine Vibrationsschleif- und Polierschmiede verwendet, um die Grate mit einem groben Schleif- und Polierabrasiv mit hoher Schnittkraft zu entfernen. Die scharfen Ecken des Abrasivs können in die Rinne zwischen den Zahnkanten eindringen, um die Wirkung der Gratenentfernung und Eckenabrundung zu erreichen.

Die Feinschleif- und Polierglanzqualität wird auch mit einer Vibrationsschleif- und Finishmaschine erreicht, die hochdichte Präzisions-Polierabrasive mit geringer Schnittkraft verwendet. Diese Abrasive verbessern die Oberflächenglanz, while sie eine minimale Materialabtragung durchführen und die Rauheit verringern.

Um die Rost- und Korrosionsbeständigkeit des Produkts nach Wasserkontakt zu verbessern, wird es nach der Polierung in einen Rostinhibitor eingetaucht, um eine Rostschutzbehandlung durchzuführen. Schließlich wird eine Vibrations-Trocknungsmaschine verwendet, um die Oberflächenfeuchtigkeit zu entfernen und das Produkt vollständig trocken zu machen.

6.Endgültige Zusammenfassung

In diesem Fall haben wir den Prozess des Oberflächen-Kantabrundens, Entgratisierens und Polierens eines Pulvermetallurgie-Synchronisator-Nabenbauteils demonstriert.

Dieser Prozess ist auch auf das Oberflächenpolieren von Pulvermetallurgie-Kettenrädern, Buchsen, Strukturteilen, 3D-Druckprodukten und metallischen Pulverinjektionsguss-Teilen (MIM) anwendbar.