Was genau ist der „CNC-Prozess“, der in der Verarbeitung von Smart-Locks eingesetzt wird?

2025-03-27

Fallstudie: 5-Achsen-CNC-Fräsen medizinischer Titan-Knochenplatten (TC4)

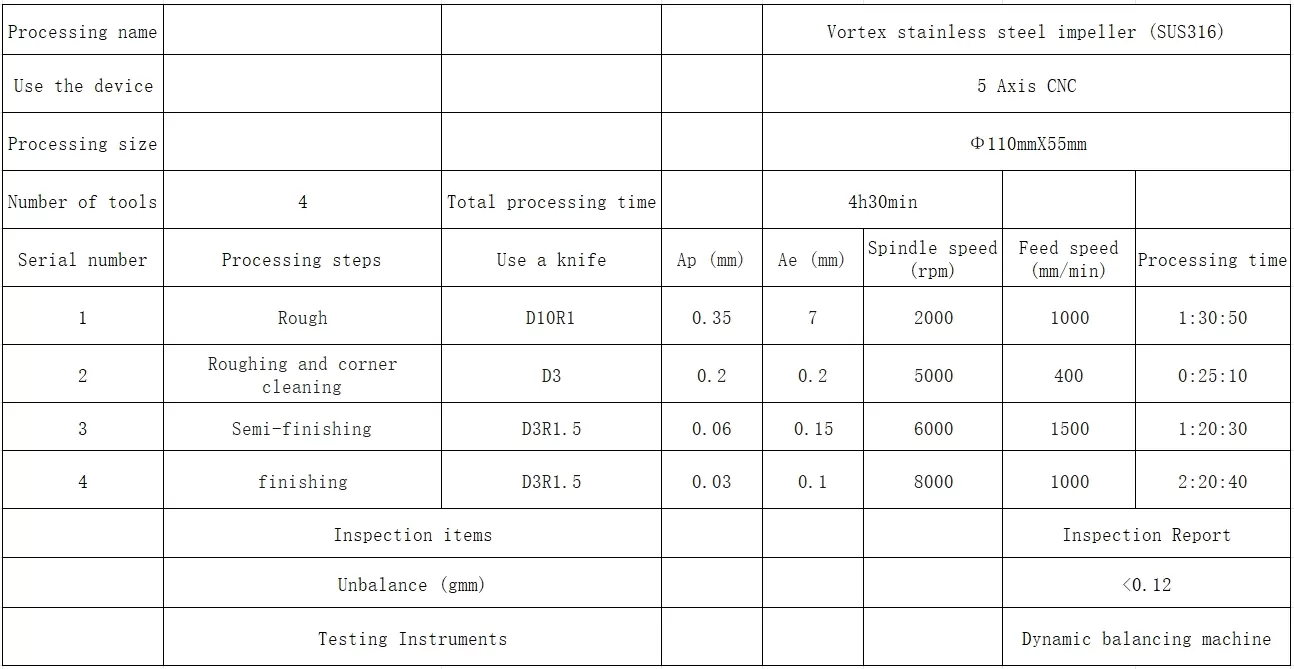

2025-03-29Forschung zur 5-Achsen-CNC-Feinbearbeitung von Vortex-Stahlschaufelradern aus Edelstahl

Projekt Hintergrund

HXC Precision

HXC Precision erhielt eine Bestellung von einem Hersteller industrieller Anlagen zur Fertigung einer Charge Edelstahl-Schaufelräder für Turbinen. Das Material der Schaufelräder ist der Edelstahltyp SUS316, welcher hervorragende Korrosionsbeständigkeit und mechanische Eigenschaften aufweist und sich somit für raue industrielle Umgebungen eignet. Die Herstellung stellte jedoch eine bedeutende Herausforderung dar, da die Schaufelräder eine komplexe Geometrie aufweisen und höchste Anforderungen an Genauigkeit und Oberflächengüte stellen.

Herausforderungen

Materialeigenschaften:

SUS316-Edelstahl neigt dazu, sich während der Bearbeitung zu verhärten, was zu erhöhtem Werkzeugverschleiß führt und auf diese Weise die Bearbeitungsleistung und -qualität beeinträchtigt.

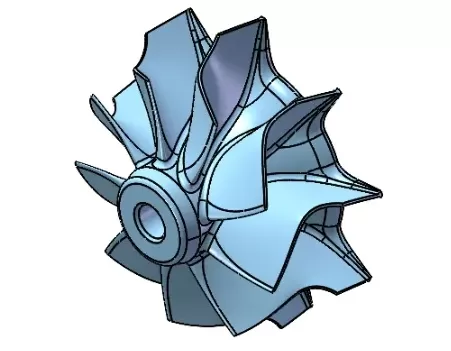

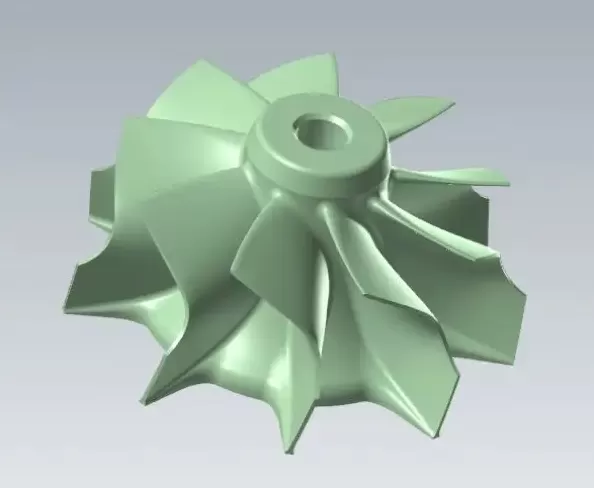

2. Geometrische Komplexität:

Das Schaufelrad weist mehrere gekrümmte Oberflächen und innere Strömungskanalstrukturen auf, die mit herkömmlichen Drei- oder Vier-Achsen-Maschinen nicht in der erforderlichen Präzision und Komplexität bearbeitet werden können.

3. Hohe Anforderungen an Genauigkeit und Oberflächenqualität:

Die Geometrie der Schaufeln muss eine hohe Übereinstimmungsgenauigkeit aufweisen, um das dynamische Gleichgewicht und die Betriebseffizienz der Turbine zu gewährleisten. Darüber hinaus erfordert die Schaufeloberfläche eine extrem hohe Oberflächengüte, um den Luft- oder Fluidwiderstand zu verringern.

Lösung

1. Ausrüstungauswahl und Prozessdesign:

HXC Precision hat sich für die Bearbeitung eines fortschrittlichen 5-Achsen-CNC-Bearbeitungszentrums entschieden. Die 5-Achsentechnologie ermöglicht die Bearbeitung komplexer Freiformflächen mit mehrseitiger Zugänglichkeit, reduziert die Anzahl der notwendigen Spannvorgänge und sichert somit höhere Präzision bei gleichzeitiger Effizienzsteigerung. Für die komplexen Strömungskanäle wurde eine segmentierte Prozessstrategie entwickelt, die eine Kombination aus Grob- und Feinbearbeitung umfasst.

2. Optimierung von Werkzeugen und Schneidparametern

Um den Härtungseigenschaften des Edelstahls SUS316 entgegenzuwirken, hat HXC Precision beschichtete Hartmetallwerkzeuge und Keramikwerkzeuge für hochbeanspruchte Schneidbereiche ausgewählt. Durch Experimente wurden die Schneidparameter optimiert, wobei eine niedrigere Vorschubgeschwindigkeit und eine mittlere Drehzahl eingesetzt wurden, um den Werkzeugverschleiß und die thermische Verformung des Werkstücks zu reduzieren. Gleichzeitig wurde ein effizientes Kühlsystem verwendet, um die Schneidtemperatur zu senken und einen schnellen Werkzeugverschleiß zu vermeiden.

3. Optimierung des Bearbeitungswegs

Um die Bearbeitung des Laufrads effizienter zu gestalten, nutzt HXC Precision fortschrittliche CAM-Software, um die Laufradgeometrie detailliert zu simulieren und den optimalen Bearbeitungsweg zu planen. Hierdurch wird sichergestellt, dass Leerfahrten während der spanenden Bearbeitung minimiert werden und plötzliche Werkzeugeingriffe vermieden werden, welche zu erhöhtem Werkzeugverschleiß oder Verformungen des Werkstücks führen könnten. Der Bearbeitungsweg variiert die Vorschubmethoden in Abhängigkeit von den unterschiedlichen Bereichen der Schaufeln, um die Bearbeitungsgenauigkeit jeder Einzelkomponente zu gewährleisten.

4. Online-Messung und Qualitätssteuerung

Während der Bearbeitung wird ein Online-Messsystem eingesetzt, um die Dicke, Krümmung und kritischen Abmessungen der Schaufeln in Echtzeit über Präzisionssonden zu überwachen. Dadurch kann sichergestellt werden, dass Korrekturen jederzeit während der Bearbeitung vorgenommen werden, um Bearbeitungsfehler zu vermeiden. Das endgültige Laufradprodukt wird anschließend mittels Koordinatenmessgerät (CMM) und dynamischer Auswuchtmaschine getestet.

Die dynamische Auswuchtmaschine gewährleistet, dass die Abweichung aller kritischen Abmessungen auf ±3 mm begrenzt bleibt und die Unwucht kleiner als 0,1 g·mm beträgt.

5. Oberflächenbehandlung

Um die hohen Anforderungen von Turbinen an die Oberflächengüte des Laufrads zu erfüllen, wird das Laufrad nach der Bearbeitung zusätzlich ultrapräzise poliert. Dadurch wird eine Oberflächenrauhigkeit von Ra ≤ 0,3 erreicht, was die optimale Strömungsdynamik bei hohen Drehzahlen gewährleistet.

Lösung

Präzision und Konsistenz:

Die maßgebliche Formtreue aller Laufräder entspricht den Konstruktionsvorgaben, wobei die dünnsten Schaufeln eine Stärke von 0,9 mm (Höhe 28 mm) aufweisen. Die Unwucht liegt unter 0,1 g·mm, und die Toleranzen werden auf ±3 μm begrenzt. Dies gewährleistet die ausgewogene und effiziente Funktion der Turbine.

Oberflächengüte:

Die Oberflächenqualität des Laufrads erreicht Ra 0,3, was die Strömungsmechanik-Effizienz erheblich verbessert und den Energieverlust während des Betriebs reduziert.

Bearbeitungsleistung:

Dank der optimierten Werkzeugauswahl und des effizienten Bearbeitungswegs konnte Yixin Precision die Produktivität um 20 % steigern und die Lieferzeit verkürzen, ohne dabei die Qualität zu beeinträchtigen.

Kundenfeedback:

Der Kunde zeigte sich äußerst zufrieden mit der hohen Präzision und glatten Oberfläche der hergestellten Laufräder. Infolge dessen wurde mit HXC Precision eine langfristige Partnerschaft für die nachfolgende Fertigung hochwertiger Komponenten vereinbart.

Zusammenfassung

Dieses Fallbeispiel zeigt eindrucksvoll die Stärken der Fünfachsen-CNC-Bearbeitungstechnologie bei der Herstellung komplexer Oberflächen und anspruchsvoller Bauteile. HXC Precision hat dank hochpräziser Maschinen, optimierter Verfahrensabläufe und strenger Qualitätskontrolle die Herausforderungen der Edelstahlbearbeitung erfolgreich gemeistert und den Kunden hochwertige Turbinenlaufräder geliefert.