Prototypfallbeispiel – Medizinischer Reiniger

2025-04-15

3D-Druck-Schnellform

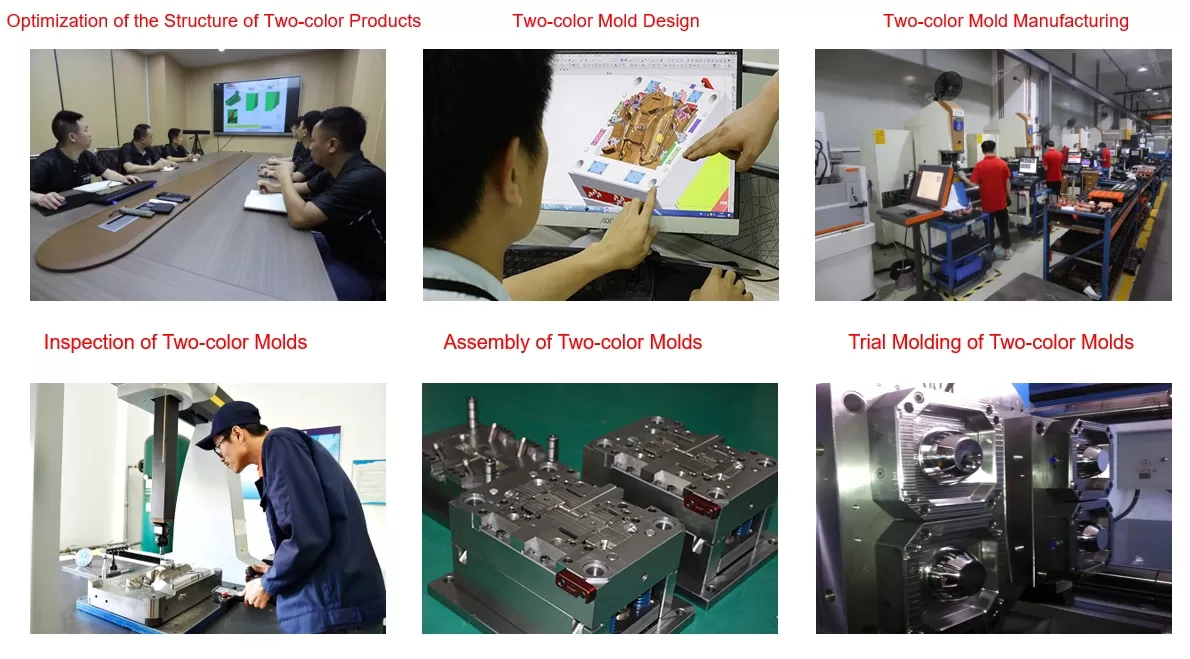

2025-04-16HXC - Experte für Zweifarben-Injektionsgießung

Die Zweifarben-Injektionsgießung ist eine effiziente und kostengünstige Technologie, mit der Kunststoffteile in einem einzigen Gießvorgang aus zwei oder mehr Kautschukmaterialien oder Farben geformt werden, um einen schnelleren Injektionsgießzyklus zu erreichen.

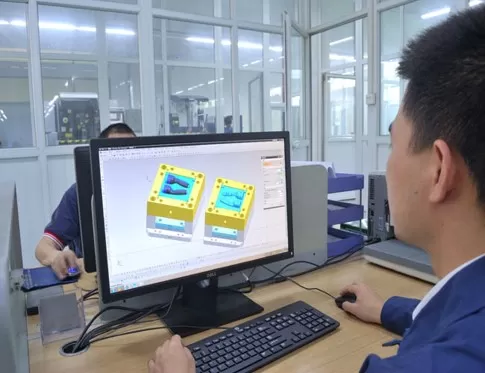

HXC hat sich über Jahre in dem Bereich der Zweifarben-Injektionsgießung Erfahrung angesammelt und zahlreiche technisch anspruchsvolle Projekte abgeschlossen. Wir verfügen über eine maturierte Zweifarben-Injektionsgießtechnologie und haben uns in diesem Feld eine kerngeschäftliche Wettbewerbsfähigkeit aufgebaut.

Einführung in Zweifarbenmotive:

Ein Zweifarbenmodell bezieht sich auf eine Form, in der zwei Arten von Kunststoffmaterialien in derselben Injektionsgießmaschine injiziert und geformt werden. Der Formgebungsprozess erfolgt in zwei Injektionsschritten, wobei das Produkt nur einmal aus der Form ausgestoßen wird. Es werden zwei verschiedene Kunststoffe verwendet, die auf dem Produkt klar voneinander unterschieden werden können. Dadurch kann das Aussehen des Produkts ansprechender gestaltet werden, und es ist leicht, die Farbe zu ändern, ohne dass ein Spritzen erforderlich ist. Zweifarben-Injektionsgießung erfordert jedoch spezialisierte Injektionsgießausrüstung.

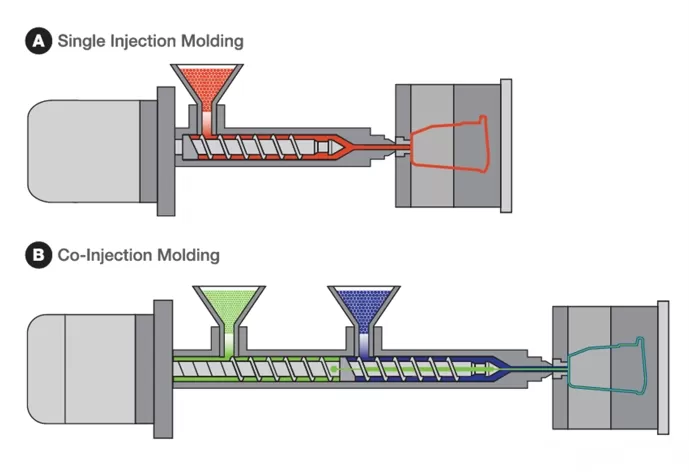

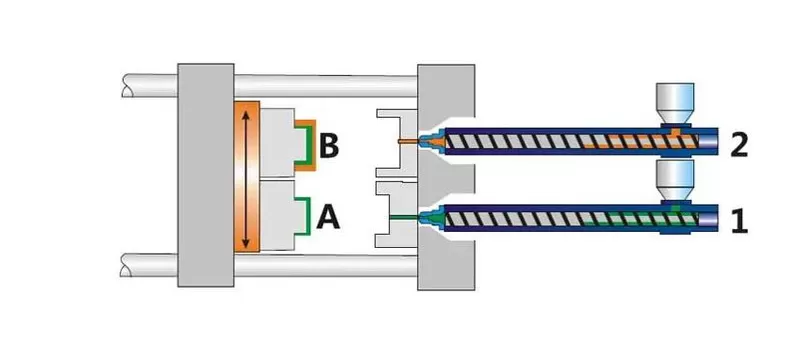

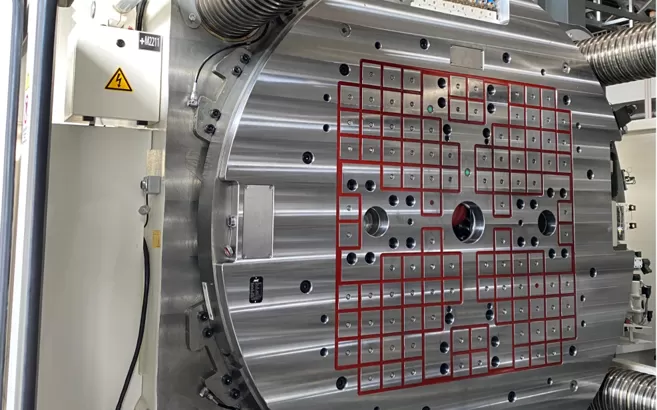

Zweifarben-Injektionsgießmaschine

Je nach den unterschiedlichen Strukturen der Formen können verschiedene Zweifarben-Injektionsgießmaschinen ausgewählt werden. Eine Zweifarben-Injektionsgießmaschine verfügt über zwei Injektionssysteme, die zwei Arten von Kunststoffen mit unterschiedlichen Farben oder Materialien separat plastifizieren und injizieren können. Diese beiden Injektionsgießsysteme können unabhängig voneinander arbeiten oder auf der Injektionsgießmaschine überlagert oder nebeneinander installiert sein.

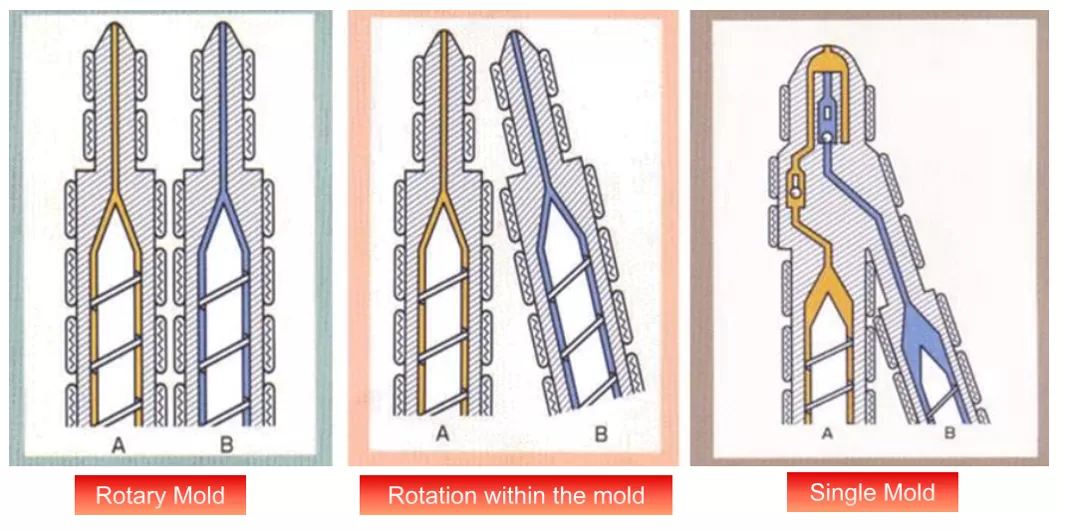

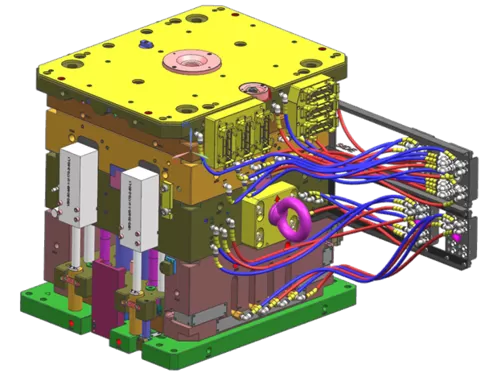

Struktur: Es gibt zwei häufig verwendete Strukturformen für Zweifarbenmotive, nämlich den Kernrotations Typ und den Push - Plate - Rotations Typ.

Kernrotations Typ:

Die Formen dieser Struktur können in integrale Zweifarbenmotive und separate Zweifarbenmotive unterteilt werden. Der größte Unterschied zwischen ihnen liegt in der Formenbasisstruktur. Ein integrales Zweifarbenformular benötigt nur einen Satz Formenbasis, während ein separates Zweifarbenformular als zwei vollständige Formensätze betrachtet werden kann. Dies ist die Struktur dieses Typs von Zweifarbenmotive.

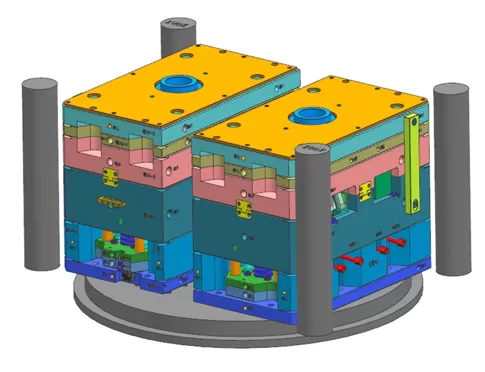

Push - Plate - Rotations Typ:

Das Prinzip dieser Struktur besteht darin, die Rotation des Push - Plate - Teils zur Realisierung des Werkzeugraumbwechsels zu nutzen, um eine Zweifarben - Injektionsgießung zu erreichen. Die Struktur des Push - Plate - Teils dieser Formen ist relativ komplex. Sie wird normalerweise für Zweifarbenprodukte eingesetzt, die hohe Anforderungen an die Oberflächenoptik oder extrem hohe Präzisionsanforderungen haben.

Push-Plate-Rotations-Typ:

Das Prinzip dieser Struktur besteht darin, die Rotation des Push-Plate-Teils (Stoßplatten-Teil) zur Realisierung des Werkzeugraumbwechsels (Wechsel der Formhohlräume) zu nutzen, um eine Zweifarben-Injektionsgießung zu erreichen. Die Struktur des Push-Plate-Teils in solchen Formen ist relativ komplex. Sie wird normalerweise für Zweifarbenprodukte eingesetzt, die hohe Anforderungen an die Oberflächenoptik (Erscheinungsfläche) oder extrem hohe Präzisionsanforderungen aufweisen.

Design-Schwerpunkte:

Design-Schwerpunkte:

Die Konstruktion von Zweifarbenmotive entspricht grundsätzlich der von herkömmlichen Injektionsmassen. Wichtiger aber ist die Passung von Vorder- und Hinterformkern. Daher müssen die Gesamtmaße der beiden Formsetzungen und die Formmitpunkte übereinstimmen. Es ist erforderlich, dass die beiden Formsetzungen nach der Rotation eine einwandfreie Höhenpassung erreichen.

Zehn kritische Aspekte für die 2K-Formenkonstruktion beim Injektionsgießen

Two distinct cavity inserts form individual product components, while the two core inserts maintain identical geometry.

Die Werkzeugraumseite muss konzentrisch 180 Grad drehen und eine präzise Ausrichtung mit dem Formkern erreichen.

Prüfen Sie die Maschinenspezifikationen, einschließlich maximaler/minimaler Formhöhe, Abstand der Auswerferstifte und Schließkraft, während der Konstruktion.

Three-plate tooling requires self-ejecting nozzle systems, with special attention to reliable ejection of flexible material nozzles.

Designen Sie Freiläufe (Klarancen) in der Werkzeughohlung der zweiten Injektion, um Schäden am Bauteil der ersten Injektion zu vermeiden. Prüfen Sie gründlich die Integrität der Abdichtungszone, um Risiken von Spriben (Fließern) unter hohem Injektionsdruck auszuschließen.

Dimensionieren Sie das Bauteil der ersten Injektion leicht größer, um eine enge Registerung im Werkzeugraum während der zweiten Injektion zu gewährleisten und die Dichtwirkung zu verbessern.

Verhindern Sie, dass die Schmelzeströmung während der zweiten Injektion das Bauteil der ersten Injektion verschiebt, was zu Maßabweichungen führen könnte.

Implementieren Sie für beide Formnester (Cavities) und Formkerne (Cores) ausgeglichene und gleichmäßige Kühlkanalgeometrien.

Angesichts der Verformungsrisiken bei flexiblen Materialien, beinhalten 99 % der Anwendungen die Formgebung von starren Bauteilen als erstes, gefolgt von einer flexiblen Overmoldung

Optimieren Sie die Materialhaftung durch die Auswahl kompatibler Harze (z. B. spezialisierte TPU-Grades) und kontrollierte Formflächenfinishierungen – glattere Oberflächen verbessern die Haftfestigkeit.

Vorteile:

Beim Kombinieren von zwei Materialien wie hartem Kunststoff und weicher Gummi kann die Langlebigkeit, die Bequemlichkeit und die Funktionalität des Produkts verbessert werden. Zugleich können die Produkte aufgrund der Eigenschaften verschiedener Materialien nicht nur Farbunterschiede aufweisen, sondern auch einzigartige Oberflächenmerkmale haben.

2. Optimierung des Ästhetik-Designs:

Die Verwendung von Zweifarbenmotive bietet mehr Gestaltungsfreiheit für das ästhetische Erscheinungsbild von Produkten. So kann die Kombination unterschiedlicher Farben und Texturen in einem Einzelteil einzigartige visuelle Effekte schaffen, die sowohl Individualitäts- als auch Schönheitsansprüche erfüllen. Dadurch erhöht sich die Attraktivität des Produkts und dessen Wettbewerbsfähigkeit auf dem Markt.

3. Steigerung der Produktivität:

Im Vergleich zum traditionellen Prozess von Injektionsgießen bis zur Montage kann das Zweifarben-Injektionsgießen produktive Prozesse effektiv reduzieren, Produktionszeit sparen, die Effizienz steigern und Arbeitskosten senken.

Anwendungsbereiche:

Elektronische Produkte:

Wie Mobiltelefon-Tasten, Handyhüllen, Kopfhörergehäuse usw. Mittels Zweifarben-Injektionsgießen können unterschiedliche Farben und Texturen kombiniert werden, um die Ästhetik und die taktile Empfindung der Produkte zu verbessern.

Elektrowerkzeuge:

Die Griffe von Elektrowerkzeugen werden in der Regel mittels Zweifarben-Injektionsgießen hergestellt, bei der harter Kunststoff mit weichem Gummi oder Silikon kombiniert wird, um eine bessere Handhabe und Rutschsicherheit zu gewährleisten.

Hausgeräte:

Komponenten wie Tasten, Knöpfe und Griffe von Hausgeräten werden häufig mit Zweifarbenmotive hergestellt, um unterschiedliche Farben und taktile Empfindungen zu realisieren und die Gesamtsqualität der Produkte zu verbessern.

Neue Energiefelder:

Beispiele hierfür sind die Batteriegehäuse von NEF-Fahrzeugen, die Gehäuse von Ladepiles und die Gehäuse von Photovoltaik-Wandlern usw. Mittels Zweifarben-Injektionsgießen können hochfeste Schutzplastik-Materialien mit Materialien mit spezifischen Kennzeichnungen (z. B. Warnfarben) oder Wärmeableitungs-Eigenschaften kombiniert werden. Dies verleiht den Produkten nicht nur auf der Oberfläche einen einzigartigen visuellen Effekt, der ein Tech-Gefühl unterstreicht, sondern nutzt auch die Eigenschaften verschiedener Materialien, um die Schutzfunktion und die Wärmeableitungs-Effizienz der Gehäuse zu verbessern – was die Praktikabilität und Langlebigkeit der Produkte steigert.

Automobilprodukte:

Beispiele hierfür sind Scheinwerfer, Rücklichter, Blinker usw. Die Anwendung der Zweifarben-Injektionsgießtechnik ermöglicht die perfekte Kombination von transparentem und farbigem Kunststoff, um einzigartige und auffällige Lichteffekte zu schaffen. Die clevere Kombination von Lampendeckeln in unterschiedlichen Farben mit internen Leuchtkomponenten verstärkt nicht nur die Erkennbarkeit der Fahrzeuglichter, sondern verleiht ihnen auch eine raffinierte und hochwertige Optik in Bezug auf die Textur – was dem Fahrzeugaussehen einen einzigartigen Charme verleiht. Zugleich optimiert die Technologie die Lichtdurchlässigkeit und -streuung, um die Fahrersicherheit bei Nacht zu gewährleisten.

Der Herstellungsprozess von Zweifarbenmolden

Formenherstellung und Injektionsgießherstellung mit einstopflöslicher Serviceleistung.

Mit über 20 Jahren Erfahrung in der Formenherstellung und umfassender Expertise in der Konstruktion von Zweifarbenmolden (2K-Formen) steht eine qualitativ hochwertige Lieferung gewährleistet.