Fallstudie: 3D-Druck – Kfz-Kühlergrill

2025-04-23

3D-Druckanwendung in der Zahnheilkunde

2025-04-24Fallstudie: Schnelles Prototyping durch 3D-Druck – Kopfhörer

Heutzutage sind Kopfhörer ein unverzichtbares Gerät, das Menschen beim Ausgehen mit sich tragen. Einige mögen die unverblümte Persönlichkeit von Ohrhörern, während andere die untertöne und zurückhaltenden In-Ear-Kopfhörer bevorzugen. Mit der technologischen Entwicklung und den Veränderungen der Zeit werden die Typen und Styles von Kopfhörern ständig innoviert, wobei der Technologie-Gedanke betont und die Individualisierung im Vordergrund steht. Im Vergleich zu traditionellen Handwerken liegt der Vorteil der 3D-Drucktechnologie darin, dass Sie genau das erhalten, was Sie sich vorstellen. Die 3D-Drucktechnologie ist zur Trend der Zeit geworden.

Projektanalyse

Nachdem die Voranalysten die 3D-Zeichnungen des Kunden erhalten hatten, führten sie eine Prozessanalyse, Aktionen, Demontage durch und entwickelten Produktionsprozesse gemäß den spezifischen Anforderungen des Kunden. Dieses Kopfhörer-Modell weist eine komplexe Form mit vielen Kanten und kleinen Teilen auf. Wäre es mit traditioneller CNC-Bearbeitung zu verarbeiten, so würden die verbrauchten Materialien, Kosten, Zeit und Manpower sehr hoch sein. Nach einer Evaluierung beschlossen unsere professionellen Analysten, die SLA-Laserhärtungs-Schnellprotokolltechnologie (Stereolithografie) einzusetzen, die sich durch 3D-Druck schnell formen und später leicht verarbeiten lässt.

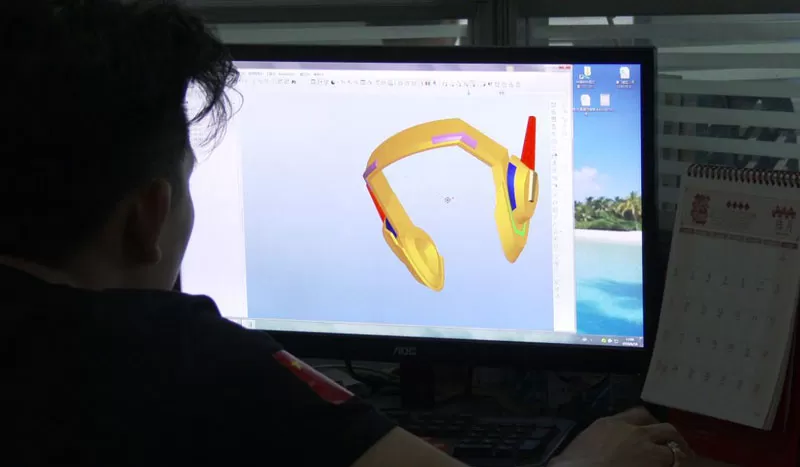

3D-Zeichnung von Kopfhörern

Vorläufige Analyse und Auswahl des Produktionsprozesses

Produktionsprozess

Nachdem die vorläufige Analyse abgeschlossen ist, werden die Teile zerlegt und der allgemeine Passgenauigkeitsgrad der Teile geprüft.

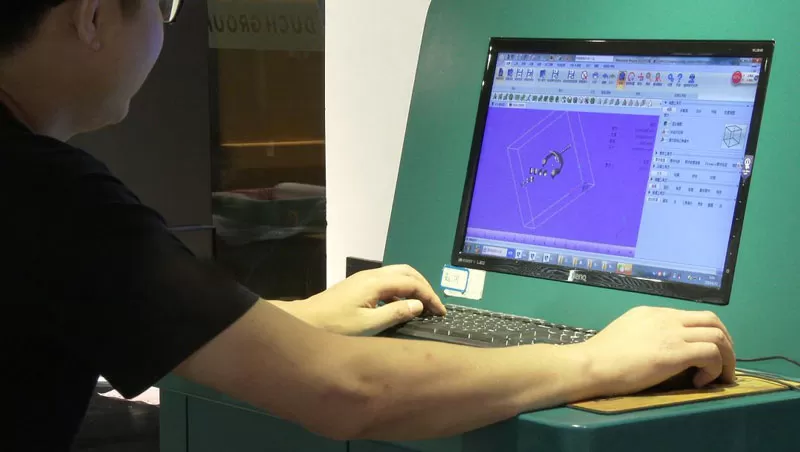

2. Importieren Sie die Datei in die Software zur Schichtschneidung (Slicing).

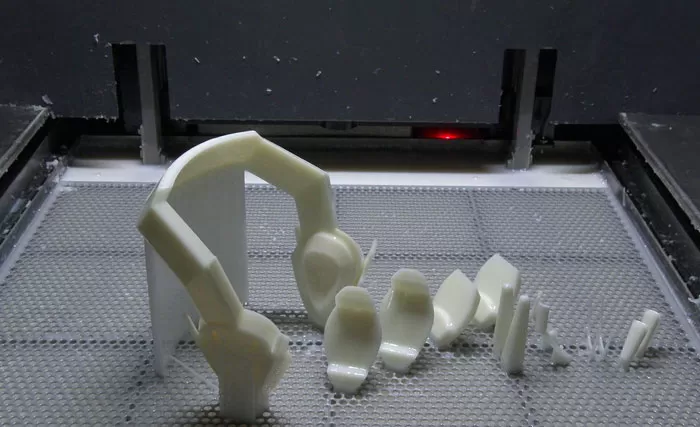

Auf der Maschine drucken

Die Außenschale dieses Kopfhörers wurde vollständig mit dem 3D-Drucker von HXC hergestellt. Dieser zeichnet sich durch eine hervorragende Oberflächengüte und präzise Druckqualität aus, sodass auch das Endprodukt den höchsten Ansprüchen entspricht.

Druckmaterial: Weiße photosensitive Polyurethan-Harzmasse (SLA-Harz) mit hoher Festigkeit und Dehnbarkeit, hoher Präzision, glatter und zartfeiner Oberfläche sowie guter Verarbeitbarkeit für Post-Processing.

3D-Scanning: Überprüfung der Gesamtpassung der gedruckten Teile.

Nach der Inspektion erfolgt eine exquisit ausgeführte Nachbearbeitung der gedruckten Bauteile.

Hinweise:

HXC kann die Individualisierungsbedürfnisse der Kunden vollständig abdecken. Jede Komponente des Kopfhörers kann in unterschiedlichen Farben gewählt werden, und selbst die Form der Ohrpolster lässt sich nach persönlichen Wünschen anpassen.