3D-Druck-Chirurgie: Medizinische Anwendungsfälle

2025-04-25

3D-Druck personalisiert Rennleistung-Abgasanlagen für Autos

2025-04-26Fallstudie zur Herstellung eines Saugnapf-Injektionsformers mittels 3D-Druck

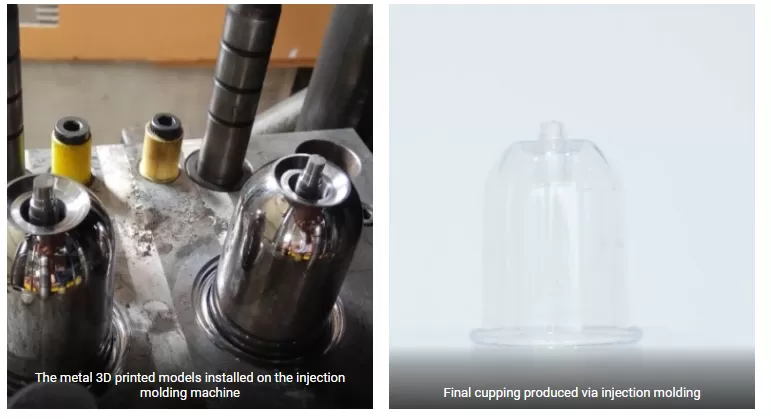

Die von der Firma HXC eingesetzte 3D-Druckmaschine produziert Metallwerkzeuge mit konformen Kühlkanälen, um die Qualität der endgültigen Saugnäpfe und die Spritzgießeffizienz zu verbessern.

Fall Hintergrund

Die Spritzgussverfahren sind die am weitesten verbreiteten industriellen Produktionsverfahren und werden hauptsächlich zur Massenfertigung von Kunststoff- und Gummiteilen eingesetzt. Mit der zunehmenden Nachfrage nach höherer Qualität der endgültigen Spritzgussteile steigen auch die Anforderungen an die Wärmeableitung und Füllgeschwindigkeit der Spritzgießformen. Während die traditionelle CNC-Technologie viele Einschränkungen aufweist, ermöglicht die Metall-3D-Drucktechnologie die Herstellung von Spritzgießformen mit konformen Kühlkanälen, wodurch die Wärmeableitung und die Spritzgießeffizienz verbessert werden.

Kundenanforderungen

Die Transparenz der Saugnäpfe erhöhen.

Das Gewicht der Saugnäpfe reduzieren.

Die Spritzgießeffizienz verbessern.

Die Transparenz von Saugnäpfen aus traditionellem Spritzgussverfahren ist relativ gering, da sie aus PS-Material (Polystyrol) hergestellt werden.

Metall-3D-Druck-Formen:

Die Saugnapf-Form, hergestellt mit traditioneller CNC-Technologie, kann nur vertikale Kühlkanäle verarbeiten. Obwohl der maximale Durchmesser des Kühlkanals 20 mm beträgt, kann die Form nicht effektiv gekühlt werden, was zu geringer Transparenz und niedriger Spritzgießeffizienz der endgültigen Spritzgussteile führt.

Um Saugnäpfe mittels Metall-3D-Drucktechnologie herzustellen, können komplexe konforme Kühlkanäle einfach an die Form der Form und die Anforderungen des Ingenieurs angepasst hergestellt werden.

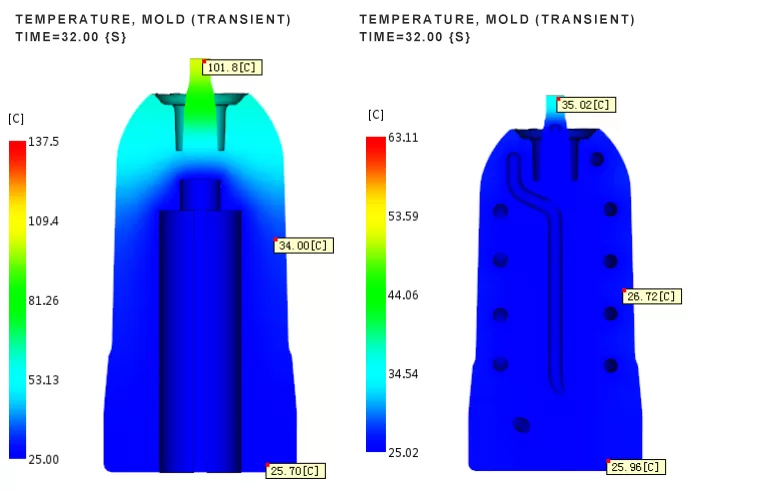

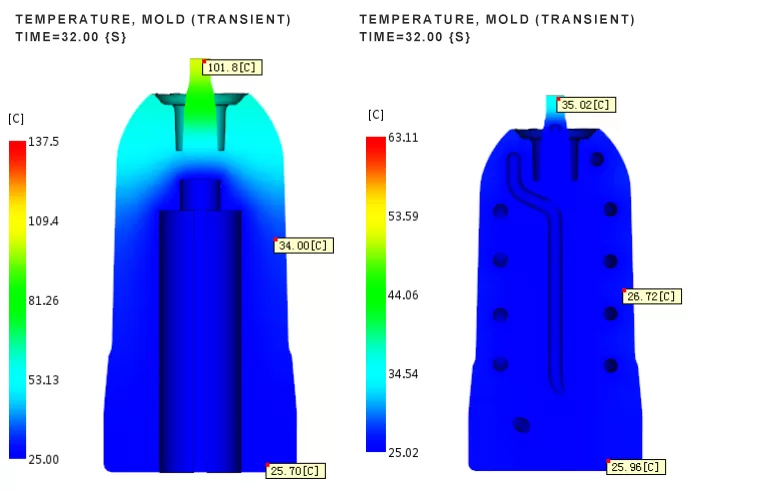

Simulation der Formtemperaturänderungen

Durch computergestützte Simulations Tests ist die Temperatur von 3D-gedruckten Formen mit konformen Kanälen um 74 °C niedriger als die von Formen mit traditionellen Kanälen.

Simulation der Temperaturänderungen während der Endfertigung von Saugnäpfen

Wenn die Saugnäpfe 15 Sekunden lang gekühlt werden, ist die Temperatur der endgültigen Saugnäpfe um 60 °C niedriger als bei herkömmlichen Formen, und die Kühlwirkung verbessert sich um 60 %. Zugleich benötigt der Endfertigungsprozess der Saugnäpfe lediglich 16,63 Sekunden, um die Sprühtemperatur zu erreichen. Im Vergleich zu herkömmlichen Formen, bei denen 22,97 Sekunden nötig sind, wird die Zeit um mehr als 6 Sekunden reduziert, und die Spritzgießeffizienz verbessert sich um ca. 26 %.

Zusammenfassung:

Die Kühlzeit von 3D-gedruckten Metallformen konnte im Vergleich zu herkömmlichen Formen um 26 % verkürzt und die Temperatur um 60 % gesenkt werden.

Die maximale Temperaturdifferenz des konformen Kühlkanals zwischen Formeintritt und -austritt der 3D-gedruckten Metallform beträgt 5 °C, was den Anforderungen an den Kanalentwurf entspricht. Der Druck beträgt 0,3 MPa, was die Anforderungen an gängige Formtemperaturcontroller erfüllt, ohne stagnieren, Wirbel oder Rückströmung aufzutreten.

Die 3D-gedruckte Metallform mit konformen Kühlkanälen erfüllt nicht nur die Anforderungen des Spritzgießprozesses, sondern verfügt auch über mehr Leistungsvorteile im Vergleich zu traditionellen Formen. Dadurch wird die Spritzgießeffizienz und die Qualität der endgültigen Spritzgussteile verbessert.