Matériau en acier inoxydable, traitement d'éléments CNC en un seul tour de main

Usinage CNC en acier inoxydable

En raison des propriétés spéciales de l'acier inoxydable telles que la résistance à la corrosion et l'usure, il est devenu l'un des matériaux souvent choisis par les ingénieurs.

Les modèles courants d'acier inoxydable sont : austénitique, martensite, 304, 303, 316, 420, acier inoxydable duplex, etc. Les différents types d'acier inoxydable ont des propriétés physiques différentes. Si votre produit nécessite d'être non magnétique avec une haute ténacité et plasticité, mais que la résistance n'est pas un critère primordial, nous vous recommandons d'utiliser de l'acier inoxydable austénitique. Si votre produit est destiné à l'alimentaire, nous vous conseillons l'acier inoxydable 316. HXC possède plus de dix ans d'expérience en usinage CNC de l'acier inoxydable. Si vous n'êtes pas sûr du matériau à choisir, n'hésitez pas à consulter nos ingénieurs techniques en ligne.

Quels sont les processus de traitement pour l'usinage CNC de pièces en acier inoxydable ?

La densité élevée, la dureté et l'absence d'aimantation de l'acier inoxydable imposent des différences dans le positionnement et la sélection des outils lors du traitement, par rapport à d'autres matériaux. Les processus de traitement courants pour les pièces en acier inoxydable usinées CNC sont généralement : l'usinage par fraiseuse CNC, l'usinage par tour CNC, le polissage, la découpe à fil, l'électro-érosion et le forage de trous profonds. De nombreux processus nouveaux et précis existent, et les ingénieurs sont capables de combiner différents procédés pour vous fournir le produit idéal.

Affichage des pièces en acier inoxydable :

Quelles sont les traitements de surface de l'usinage CNC de l'acier inoxydable ?

On pense généralement que l'acier inoxydable ne s'oxyde pas ni ne se corrode, donc il n'aurait pas besoin de traitement de surface. C'est faux : en certaines conditions, l'acier inoxydable s'oxyde et se corrode si le temps est trop long, même si la vitesse est inférieure à celle des autres pièces en acier.

Afin de protéger les produits, de prévenir l'oxydation et la corrosion, d'améliorer la durée de vie des produits et leur identification, nous offrons aux clients des services de traitement + traitement de surface à long terme. Les traitements de surface courants après usinage CNC de l'acier inoxydable sont généralement : le polissage, le buffage, le sablage, la pulvérisation en poudre, le tirage à fil, le placage, la gravure au laser, etc.

Normes et procédures de détection

1 : Établir un plan de détection en fonction de l'application des pièces et des normes industrielles (telles que ASTM, ISO, GB, etc.).

2 : Inspection d'échantillonnage : Pour les pièces produites en série, prélever des échantillons selon une proportion déterminée pour garantir la stabilité globale de la qualité.

3 : Enregistrement et traçabilité : Conserver les données de détection pour garantir la traçabilité qualité des pièces.

4 : Pour les produits avec des exigences strictes en matière de qualité, nous adoptons la méthode d'inspection complète.

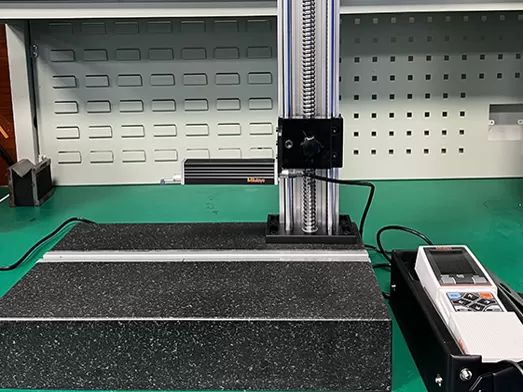

1.Détection des dimensions et de la précision géométrique

Outils : Machine à mesurer les coordonnées (CMM), calibre, micromètre, projecteur, profilomètre, etc.

Contenu de la détection :

Mesurer les dimensions clés des pièces, telles que la longueur, le diamètre, le diamètre du trou, l'épaisseur de la paroi, etc.

Vérifier les tolérances géométriques, telles que la droiture, la platitude, la rondeur, la perpendicularité, la coaxialité, etc.

Vérifier la précision géométrique de surfaces courbes complexes ou de structures de forme irrégulière par balayage 3D ou mesure d'image.

2.Détection de la qualité de surface

Inspection esthétique :

Observation visuelle ou avec l'aide d'un loupe ou d'un microscope pour vérifier l'existence de défauts de surface tels que rayures, fissures, oxydation, rouille, Burrs, pits, etc.

Vérifier si les effets des traitements de surface (tels que le polissage, le placage, le sablage, etc.) sont uniformes.

Détection de la rugosité de surface :

Utilisez un rugosimètre de surface (tel qu'un modèle à stylet ou optique) pour mesurer les valeurs de rugosité (Ra, Rz, etc.) afin de garantir leur conformité aux exigences techniques.

Détection des propriétés du matériau

Essai de dureté :

Utiliser un duromètre Rockwell (HRB, HRC), un duromètre Vickers ou un duromètre Brinell pour vérifier si la dureté de l'acier inoxydable répond aux normes.

Analyse de la composition chimique :

Utiliser un spectromètre (tel qu'un spectromètre de fluorescence X, un spectromètre de lecture directe) ou une méthode d'analyse chimique pour vérifier si la composition de l'acier inoxydable (telles que les teneurs en chrome, en nickel, en molybdène) répond aux exigences du grade.

Essai des propriétés mécaniques :

Évaluez les propriétés mécaniques de l'acier inoxydable, telles que la résistance et la ténacité, à l'aide d'essais de traction, d'essais de choc, etc.

4.Détection des défauts internes

Essais non destructifs (END) :

Essai ultrasonique : utilisé pour détecter des défauts internes tels que des fissures, des pores, des inclusions, etc., et convient pour les pièces à paroi épaisse.

Essai par rayons X : détecter les défauts de structure interne (tels que la qualité des soudures, les défauts de moulage) en réalisant des images par pénétration des pièces.

Essai par particules magnétiques : pour l'acier inoxydable ferromagnétique, détecter les fissures à la surface et près de la surface.

Essai de pénétrage : utilisé pour détecter les défauts ouverts de surface (tels que les fissures, la porosité) des matériaux non poreux.

Essai fonctionnel

Essai d'étanchéité :

Pour les pièces ayant des exigences d'étanchéité (telles que les vannes, les raccords de tuyauterie), effectuer des essais de pression hydraulique ou pneumatique pour vérifier la présence de fuites.

Essai de résistance à la corrosion :

Vérifier la résistance à la corrosion de l'acier inoxydable dans des environnements spécifiques par des essais de brume salée, des essais de corrosion intergranulaire, etc.

Essai d'assemblage :

Vérifier si l'assemblage et le montage des pièces avec d'autres composants se font sans encombre pour garantir le bon fonctionnement.