Le procédé de moulage utilise les caractéristiques du caoutchouc silicone, telles que l'élasticité élevée et la résistance à la haute température, pour reproduire avec précision et rapidité des prototypes. Il est largement employé dans des domaines tels que l'automobile, la santé, l'aérospatiale, l'électronique et les produits numériques, l'éclairage, etc. Ses principaux avantages comprennent un cycle de fabrication rapide, un coût faible et des performances proches de celles des produits moulés par injection. Il convient à la production en petites séries, au génie inverse, à la vérification de moules, etc., ce qui permet de raccourcir le cycle de recherche et développement et de réduire les coûts de R&D.

Le moulage sous vide est effectué dans des conditions sous vide pour produire des moulages de première qualité sans bulles, avec une texture lisse et sans défauts.

Le moulage en polyuréthane, parfois appelé moulage sous vide, est un processus de moulage en petites séries largement apprécié pour son adaptabilité. Son utilisation est cruciale pour tous les produits allant des dispositifs médicaux aux pièces intérieures d'automobiles et d'avions.

Le processus de moulage sous vide consiste à façonner diverses résines exemptes d'air, y compris le polyuréthane, l'époxy ou le silicone, en forme souhaitée. Durant ce processus, une pompe ou un dispositif similaire aspire tout l'air du moule.

Il offre de nombreux avantages par rapport aux méthodes de fabrication traditionnelles, y compris des coûts plus bas, des temps de production plus rapides et la capacité de produire des pièces complexes avec des détails complexes.

Moulage sous vide

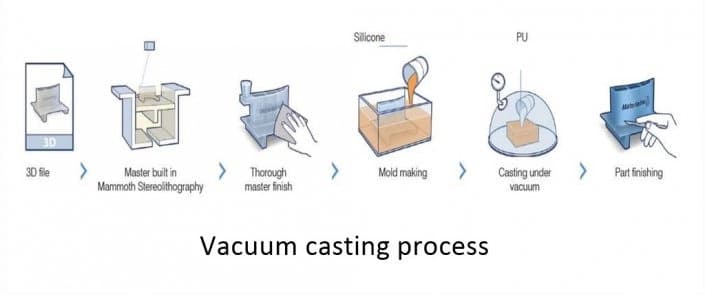

Flux de processus de moulage sous vide

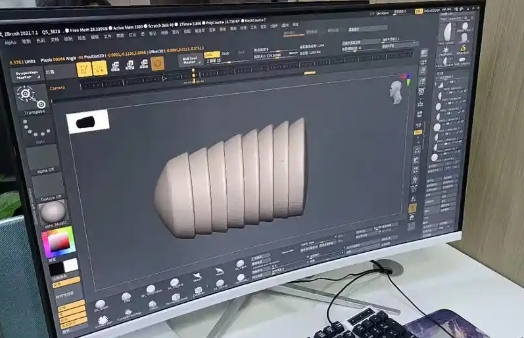

1.Créer des formes 3D ou des formes géométriques par modélisation.

2.Utiliser le modèle 3D comme guide pour créer un maître de haute qualité.

3.Construire un moule en silicone en fonction du maître.

4.Le matériau de moulage est mélangé et versé.

Terminer les moulages après leur durcissement et le démoulage.

Modélisation 3D

Fabriquer le modèle maître

Confectionner un moule en silicone

Les matériaux de coulée sont mélangés puis versés.

Durcissement et démoulage du moulage

Application du moulage sous vide

Le processus de moulage sous vide est utilisé dans diverses industries en raison de sa polyvalence. Sa capacité à produire des composants complexes et précis en fait un choix idéal pour obtenir des résultats supérieurs.

1.Industrie aérospatiale

En raison de sa précision, sa reproductibilité et sa capacité à gérer des détails complexes, le moulage sous vide peut fabriquer avec succès des composants d'aviation précis, y compris les systèmes de carburant, les conduits d'air et les composants extérieurs des aéronefs.

2.Équipement médical

Le moulage sous vide est idéal pour la fabrication de pièces et composants complexes dans le domaine médical, tels que les implants médicaux et les prothèses.

3.Industrie automobile

Les composants automobiles hautement détaillés, tels que les collecteurs d'admission, les systèmes d'échappement et les panneaux de carrosserie, peuvent bénéficier de la précision et de la cohérence du moulage sous vide au silicone dans l'industrie automobile.

4.Industrie alimentaire et boissonnière

L'industrie alimentaire et boissonnière utilise couramment le moulage sous vide pour produire emballages alimentaires, conteneurs, boîtes, tasses, bouteilles, verres et autres nécessités dans les installations de production alimentaire.

5.Industrie électronique

La résistance aux chocs et à la chaleur du polyuréthane fait du moulage sous vide le premier choix pour la fabrication de boîtiers d'appareils électroniques.

Fabrication de biens de consommation

Les biens de consommation, tels que les jouets et l'équipement sportif, peuvent être parfaitement fabriqués et adaptés pour l'application grâce au processus de moulage sous vide.